Energieaspekte bei Kupolöfen

Der Kaltwind-Kupolofen hat eine enorme Entwicklung durch Verfahrensmodifikationen erfahren, durch die eine Reduzierung des Energiebedarfs und eine Reduzierung des Koksverbrauches angestrebt werden.

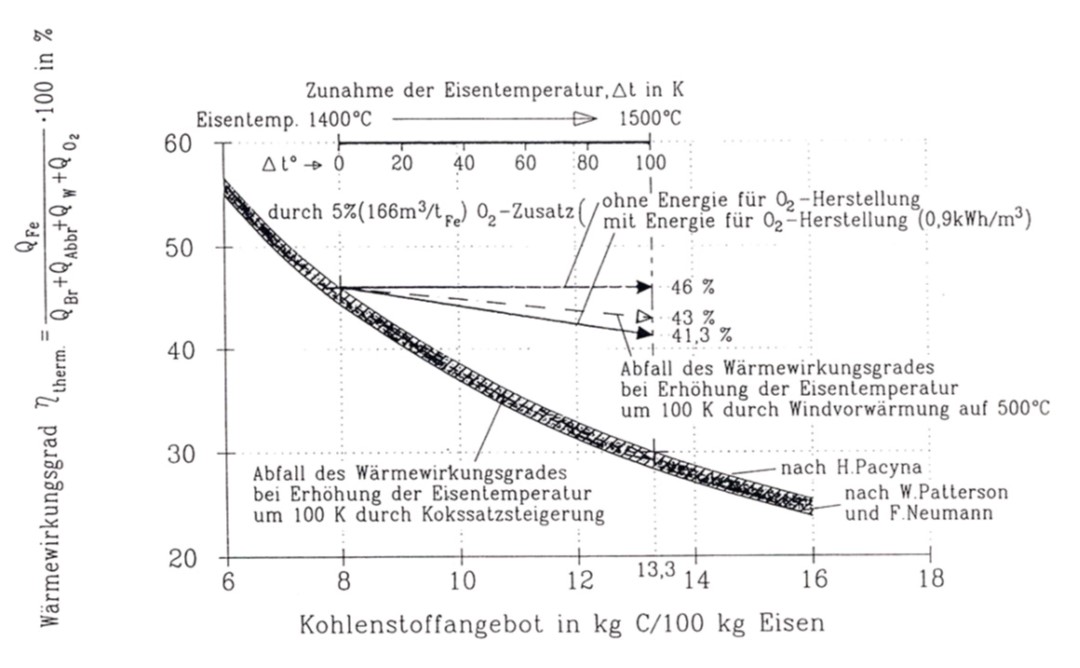

Überhitzen mit Koks. Der Abfall des Wärmewirkungs-grad ŋtherm beim Überhitzen mit Heißwind und/ oder mit O2-Zusatz ist geringer.

Führt man sich die Konsequenzen eines hohen Koksverbrauch bei einem Kupolofen vor Augen, wird deutlich, dass sich zum Einen die Umwelt- und Klimabelastung erhöht, um anderen, dass mit steigendem Koksverbrauch, wie er beispielsweise für eine Temperatursteigerung erforderlich ist, die Energienutzung wesentlich verschlechtert wird.

Aus Abbildung 1 geht hervor, dass das Vorwärmen bis zum Aufschmelzen, im Beispiel bezogen auf 1300 °C, mit einem Wärmewirkungsgrad von nahezu 60 % erfolgt, während um Überhitzen ein radikaler Abfall der Energienutzung in Kauf genommen werden muss.

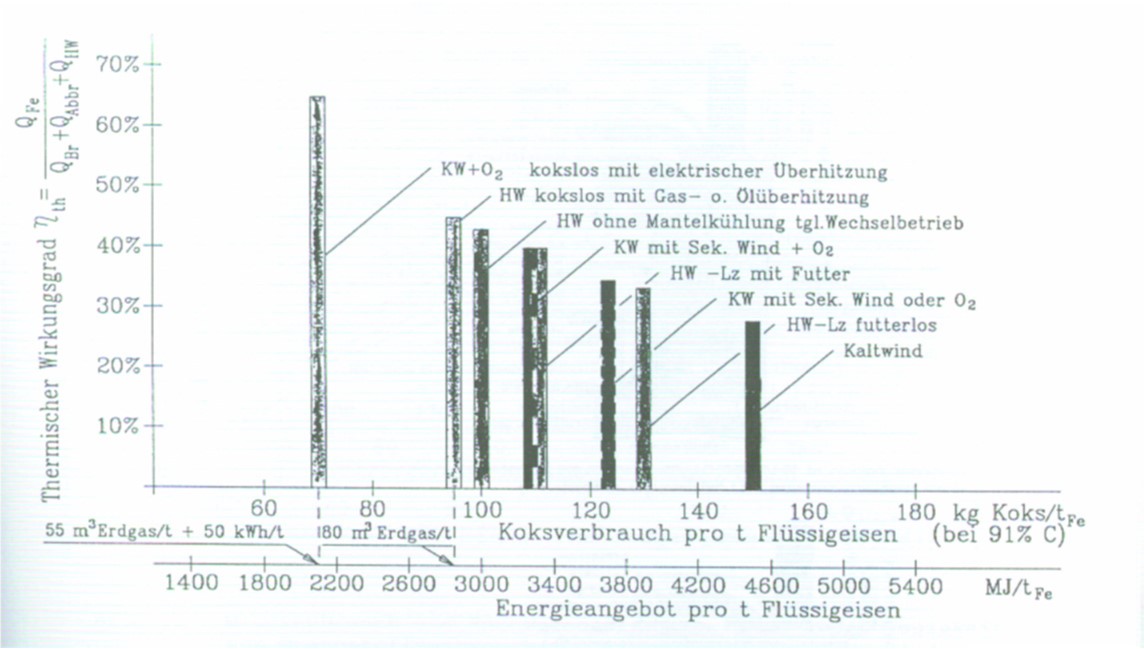

Deutliche Verbesserungen hinsichtlich der Energienutzung können durch Verfahrensmodifikationen des Kaltwind-Kupolofen-Betriebes erreicht werden.

Abbildung 2 zeigt die wichtigsten praktizierten Verfahrensmodifikationen von Kupolöfen:

Bei den dargestellten Verfahrensmodifikationen können Verbesserungen in der Energienutzung erzielt werden, wenn die Vorteile durch höhere Windvorwärmung, Sauerstoffzusatz oder durch kokslosen Betrieb des Kupolofens konsequenter als bisher genutzt werden.

Den Koks im Kupolofen durch andere Brennstoffe wie Kohlenstaub, Öl oder Gas zu ersetzen, verspricht Vorteile:

- der Koks kann durch billigere Brennstoffe ersetzt werden

- der Wirkungsgrad des Kupolofens kann erhöht und

- der Schwefelgehalt verringert werden.

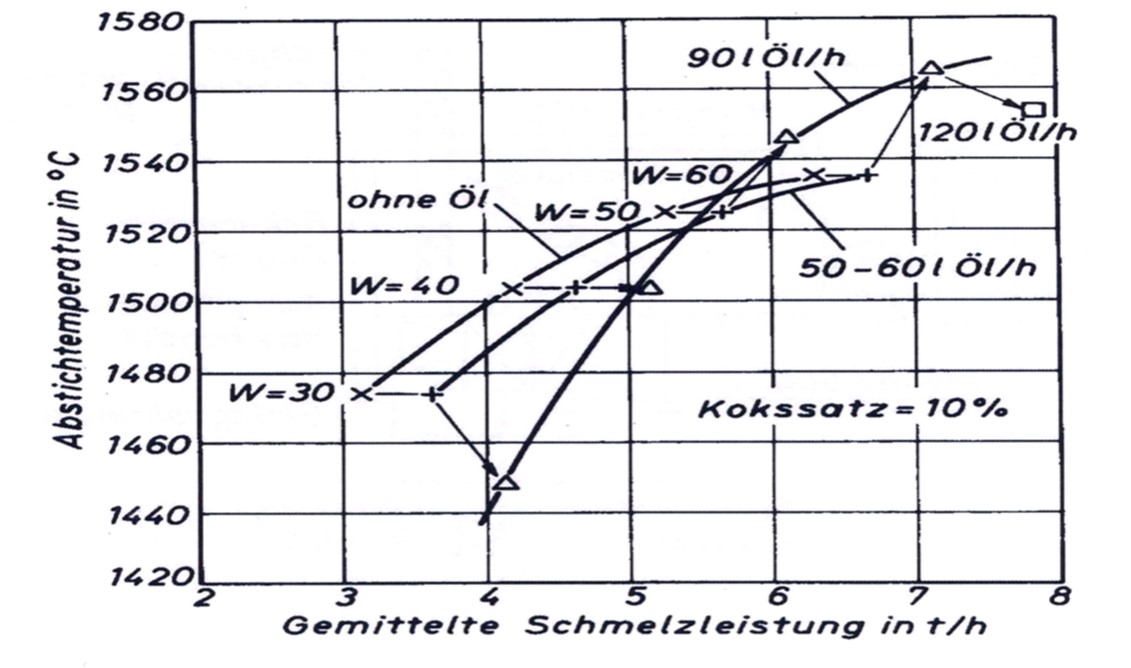

Über Zusatzfeuerungen mit Öl oder Erdgas wurden vom Institut für Gießereitechnik, IfG gGmbH, Untersuchungen durchgeführt.

Mit 90 l Öl/h ergab sich im Optimum eine Temperatursteigerung von 30 Grad. 90 l Öl/h entsprechen bei einer Schmelzleistung von 6,5 t/h rd. 1,6 % Koks.

Eine Erhöhung des Kokssatzes um 1,6 % führt – wie aus bekannten Untersuchungen hervorgeht – zu einer eben solchen Temperatursteigerung (30 Grad), wie sie hier bei Ölzusatz beobachtet wurde. 1 kg Öl und 1,43 kg Koks sind einander äquivalent, insoweit entscheiden also nur die Kosten für das Öl, in welchem Umfang mit Ölzusatz gearbeitet wird.

Mit zunehmender Ölmenge wurde bei gleichem Kokssatz eine Steigerung der Schmelzleistung beobachtet. Durch Rechnung konnte der Nachweis geführt werden, dass diese Schmelzleistungssteigerung ihre Ursache in einer Energieverschwendung, nämlich in einem erhöhten Verbrauch von Kohlenstoff durch die endotherme Boudouard – Reaktion hatte. Auf dem World Foundry Congress in Harrogate, UK 2006, wurde von einem Team der Kinki University in Higashiosaka, Japan, über die Erprobung eines Koks Substitut aus Holzabfällen berichtet. Nach Aussage von [12] kann festgehalten werden:

Eine Substitution des Kokssatzes von bis zu 50 % ist bedenkenlos möglich. Neben einer Energieeinsparung sind auch positive thermische und metallurgische Effekte registriert worden.

Quellen:

[4] VDI Berichte 1057; Elektrische Prozesswärme für Aluminium, Gusseisen und Stahl; VDI-Verlag GmbH Düsseldorf 1993

[12] Yasufumi Yamaguchi, Shoji Kiguchi, Hirotoshi Murata; World Foundry Congress 2006; Harrogate U.K.

[51] VDG Meisterlehrgang Energieeinsparung und Abwärmenutzung in Gießereien 2007