Die Wege zur Dekarbonisierung sind ausgeschildert

Projekt InnoGuss

Biomasse, Wasserstoff, Elektrifizierung und Carbon Capture and Storage or Utilization. So lauten die vier Technologiepfade, die im Projekt InnoGuss für die Gießerei-Industrie festgelegt wurden. Die Bearbeitung und Ausgestaltung der Technologiepfade war der Schwerpunkt der Arbeit seit dem letzten Update zum Projekt InnoGuss.

Das vom Wirtschaftsministerium NRW geförderte Projekt mit den Projektpartnern BDG, BDG-Service und VDEh-Betriebsforschungsinstitut kann nun die ersten konkreten Ergebnisse für die großen Fragen der Zeit zu CO2-Minderung und Transformation der Branche aufweisen. Die bestehenden Arbeitspakete, wie die Entwicklung eines Kompasses, der Gießereien helfen soll, greifbare CO2-Reduzierungspotenziale aufzudecken und schnell uumzusetzen sind in ihrer finalen Phase der Ausgestaltung. Der Schwerpunkt der Arbeiten lag aber auf den Technologiepfaden, welche die Grundlage für die darauffolgende Entwicklung der Transformationspfade für die Branche liefern.

Maßnahmen aus dem Kompass für Gießereien

Zunächst ein Update zum Kompass: Bis Ende des Jahres wird ein inhaltlicher Abschluss des Arbeitspakets angestrebt. Der Aufbau ist an den Kompass Gießerei 4.0 angelehnt und leitet mit einer Technologiebeschreibung je Kapitel ein, um den Leser grundlegend zu informieren, inwiefern das Kapitel Einfluss auf die Dekarbonisierung des Unternehmens hat. Im zweiten Teil des Kompasskapitels geht es um Reifegrade, die eine Einordnung für Unternehmen ermöglichen sollen, um die nächsten Entwicklungsschritte ableiten zu können. Die Technologiebeschreibung basiert grob auf den Beschreibungen der Technologien in den BREF-Prozessen. Konkret werden folgende Punkte beschrieben:

- Kurzbeschreibung

- Ort/Wirkungsbereich des Kapitelinhalts in der Gießerei

- Erreichbare Dekarbonisierungswirkung

- Rolle in der Dekarbonisierung des Unternehmens

- Arbeitsaufwand und Art der Arbeit

- Referenzanlagen

- Verfügbarkeit

- Wirtschaftliche Randbedingungen

- Zusammenhang zu anderen Kapiteln

- Ausblick auf Klimaneutralität

- Literatur

Für jeden dieser Punkte soll eine kurze Einordnung für das jeweilige Kapitel gegeben werden, um eine vergleichbare und vollständige Betrachtung aus der Sicht der Dekarbonisierung zu ermöglichen.

Die Kapitel sollen ein vollumfängliches Bild zum Thema Dekarbonisierung geben. Auf den verschiedenen Ebenen einer Gießerei kann die Lösungssuche angegangen werden, was mit den unterschiedlichen Ansätzen der Kapitel dargestellt wird. So werden Maßnahmen konkret im Produktionsprozess angesprochen (Schmelzen und Gießen, Energie- und Ressourceneffizienz, Energieträger für Prozesswärme). Übergreifende Themen, die an mehreren Stellen anpacken oder getrennt ablaufen (Digitalisierung, Eigenenergieerzeugung, Sektorkopplung) gewinnen mehr und mehr an Bedeutung und dürfen hierbei ebenso nicht fehlen. Als Abschluss ist zusammenfassend die strategische Komponente in Form einer Dekarbonisierungsstrategie aufgenommen, damit die Transformation darüber auch strukturiert und gezielt geplant angegangen werden kann.

Der Kompass soll bereits vor Abschluss des Projekts, der für Mitte Juni 2023 vorgesehen ist, veröffentlicht werden und Gießereien Unterstützung bieten.

Vier Wege für die Klimaneutralität

Nach den ersten Optimierungen und der Erschließung der naheliegenden Reduzierungspotenziale muss der Blick auf die Erreichung der Klimaneutralität gerichtet werden. Im Projektantrag wurde für dieses Arbeitspaket von sog. Breakthrough-Technologien gesprochen. Diese sollen sprunghafte Reduzierungen der Treibhausgas-Emissionen ermöglichen. Es wurden mehrere Technologien identifiziert. Diese Technologien lassen sich zu insgesamt vier Technologiepfaden zusammenfassen:

- Biomasse

- Wasserstoff

- Elektrifizierung

- CCUS

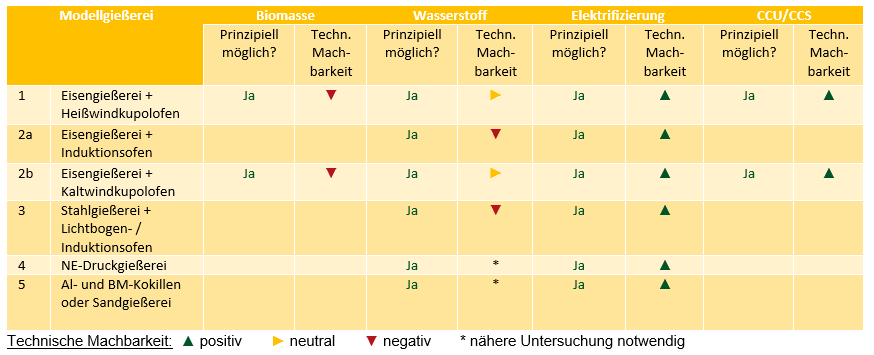

Die Bewertung und detaillierte Betrachtung der Technologiepfade waren der nächste Schritt. So musste zunächst geprüft werden, ob der Technologiepfad prinzipiell für die Modellgießerei eine Option wäre. Im Anschluss wurde geprüft, inwieweit eine technische Machbarkeit der Technologiepfade für die sechs Modellgießereien möglich ist. Das Ergebnis ist in Tabelle 1 dargestellt.

Es zeigt sich deutlich, dass vor allem die Elektrifizierung bei allen Modellgießereien eine Option ist. Biomasse in Form von Biokoks ist lediglich als Substitut im Kupolofen denkbar. Eine Erreichung von Klimaneutralität, also vollständiger Substitution des eingesetzten Gießereikoks, wird nach aktuellem und absehbarem Stand der Technik als technisch nicht machbar eingeschätzt. Vor allem beim technologiepfad Wasserstoffe besteht häufig Forschungsbedarf, da mit diesem Energieträger in aller Regel noch keine Versuche in Gießereien unternommen wurden. Allerdings ist die technische Machbarkeit je nach Aggregat und Prozessschritt anders einzuschätzen. Dadurch ergibt sich ein teilweise anderes Bild als bei der Gesamtbetrachtung der Technologiepfade. Vor allem ist hierbei ersichtlich, dass eine Kombination der verschiedenen Technologien durchaus sinnvoll oder auch nötig sein kann. Vor allem die Parallelen von Wasserstoff und Elektrifizierung

als mögliche Lösung der einzelnen Prozessschritte verdeutlicht die Möglichkeit zur Kombination, wie in Tabelle 2 zu sehen ist. In der Studie, die zum Abschluss des Projekts erstellt wird, werden alle Technologiepfade im Detail beschrieben. Die zu untersuchenden Aspekte sind dabei

- Technische Beschreibung und technische Machbarkeit

- Benötigte Energie- und Materialflüsse sowie der Energiebedarf

- CO2-Einsparpotenzial

- Technologischer Reifegrad

- Wirtschaftliche Auswirkungen

- Hemmnisse

- Forschungsbedarfe

Um jetzt schon einen Einblick in die Ergebnisse zu geben, wird jeder Technologiepfad kurz mit seiner Quintessenz vorgestellt.

Technologiepfad: Biomasse

Biomasse ist lediglich in Form von Biokoks bei Kupolöfen eine Technologie, die ein CO2-Einsparpotenzial bietet. Dabei wird Gießereikoks durch karbonisierte Biomasse substituiert und in den Kupolofen gegeben. Allerdings muss für eine Hinzugabe in den Ofen als Satzkoks eine Brikettierung mit Bindern erfolgen. Alternativ kann das pulverförmige Biomassekarbonisat auch über Feststoffbrenner in den Ofen eingeblasen werden. Da Koks allerdings nicht nur als Energieträger und Aufkohlungsmittel dient, sondern auch eine Stützfunktion im Ofen besitzt, ist besonders die Heißfestigkeit der Biokoksbriketts relevant. Hier zeigen bisherige Praxisversuche noch nicht die gleiche Stützfunktion, die bei Gießereikoks vorhanden ist, sodass eine vollständige Substitution beim aktuellen Stand der Technik nicht möglich ist. Die höchsten Substitutionsraten liegen derzeit bei 40 %, 20 % Substitution scheinen bei allen Öfen möglich zu sein. Mit den verwendeten Bindern entscheidet sich auch, inwieweit eine CO2-Einsparung möglich ist. Da derzeit keine vollständige Substitution absehbar ist, wird Biokoks als Übergangstechnologie eingestuft. Übergangstechnologie bedeutet hierbei, dass ein signifikantes CO2-Einsparpotenzial vorhanden ist, eine Klimaneutralität mit dieser Technologie aber nicht erreicht werden kann.

Jedoch kann Biokoks ggf. schon daran scheitern, überhaupt als Übergangstechnologie zum Einsatz zu kommen. Die Renewable Energy Directive III wird derzeit ausgestaltet und hat dabei auch biogene Quellen mitinbegriffen, für die ein Kaskadenprinzip angedacht ist. Somit ist die thermische Verwertung der letzte Schritt biogener Energieträger. Eine Verwendung primärer Biomasse zur Herstellung von Biokoks wäre damit ausgeschlossen.

Technologiepfad: Wasserstoff

In vielen Industriebereichen wird Wasserstoff als Lösung zur Erreichung der Klimaneutralität dargestellt. Dabei wird zumeist davon ausgegangen, dass der Wasserstoff in einer Wasserelektrolyse durch Verwendung „grünen“ Stroms erzeugt wird und somit auch aufgrund seiner hohen Energiedichte mit hohen Flammentemperaturen als ein mögliches klimaneutrales Substitut für andere gasförmige fossile Energieträger infrage kommt.

Das eingesetzte Brenngas hat einen entsheidenden Einfluss auf die Prozessführung und die resultierenden CO2-Emissionen. Ein Wechsel von Erdgas auf Wasserstoff kann zu erheblichen Einsparungen führen (0,61 kg CO2 pro eingesetztem m³ Wasserstoff). Jedoch ist hier zu berücksichtigen, dass gerade bei Beimischungen von Wasserstoff nur geringe Einsparpotenziale vorhanden sind. Der Heizwert von Wasserstoff beträgt mit eta 10,8 MJ/m³ nur rund 30 % des Heizwerts von Erdgas (~36 MJ/m³). Daraus ergibt sich, dass der Wasserstoffvolumenstrom circa 3- bis 3,5-mal so hoch sein muss als der von Erdgas, um die gleiche Wärmeleistung in die Anlage einzubringen (ohne detaillierte Berücksichtigung der Auswirkungen des Wasserstoffeinsatzes auf den Strahlungshaushalt der Anlage).

Für Eisen- und Stahl-Gießereien ist eine vollständige Umstellung der verwendeten Schmelzaggregate sehr wahrscheinlich nicht möglich. Auch eine Eindüsung von Wasserstoff wird voraussichtlich nicht sinnvoll sein bzw. zu Problemen in der Prozesssteuerung führen. Ebenso ist der Einsatz in Induktions- und Lichtbogenöfen nicht sinnvoll oder möglich. Bei NE-Metall-Gießereien könnte es die Möglichkeit geben, die Schacht- oder Tiegelöfen mit Wasserstoffbrennern auszustatten und somit den Schmelzprozess mit Wasserstoff als Energieträger durchzuführen. Ein wasserstoffbefeuerter Ofen im Aluminiumguss ist derzeit Forschungsgegenstand, sodass diese Technologie frühestens in etwa 10 Jahren marktreif und somit auf TRL 9 (TRL: Technology Readiness Level) ist.

Ebenso besteht Forschungsbedarf bei allen weiteren Anwendungen in der Gießerei-Industrie. Für Pfannenheizungen, Wärmebehandlung vor allem im Stahlguss, aber auch bei Trocknungs- bzw. Heizungsprozessen wie der Kerntrocknung ist eine Anwendung von Wasserstofftechnologien denkbar und wahrscheinlich. Eingehende Untersuchungen und ggf. Anpassungen wie etwa beim Feuerfestmaterial müssen noch vorgenommen werden.

Bei den Anwendungen, bei denen eine Umstellung von Erdgas auf grünen Wasserstoff funktioniert, ist ein Einsparpotenzial von 100 % CO2-Emissionen möglich. Auch für die Übergangsphase

ist eine teilweise Einsparung von Emissionen umsetzbar.

Der größte limitierende Faktor wird jedoch die Verfügbarkeit sein. Eine Anbindung an eine Wasserstoff Pipeline ist die zwingende Voraussetzung, um die oben beschriebenen hohen Volumenströme für Schmelzaggregate zu erreichen. Für Nebenprozesse wie der Betrieb einer Pfannenheißung mit Wasserstoffbrennern ist eine eigene Wasserstoffproduktion aber beispielsweise eine PV-Anlage auf dem unternehmenseigenen Dach möglich und auch schnell wirtschaftlich mit Blick auf die CO2-Abgaben der fossilen Energieträger, die als Alternative dienen. Zudem könnte in der Anfangsphase eine Verteilproblematik vorherrschen. So ist etwa die Stahlindustrie mit der Umstellung auf DRI auf grünen Wasserstoff angewiesen, da es keine andere Option gibt, die Stahlwerke auf eine klimaneutrale Primärstahlproduktion umzustellen. Daher könnte es sein, dass zunächst nur die Branchen und Unternehmen mit alternativlosen Technologien für einen klimaneutralen Betrieb mit Wasserstoff versorgt werden.

Ein Aspekt zieht sich beim Technologiepfad Wasserstoff durch alle Punkte: Forrschungsbedarf. Wasserstoff wird für die Transformation der Gießerei-Branche nicht die Rolle spielen, die er in der Transformation von Stahl- und Chemieindustrie spielen wird. Jedoch sollte weiterhin technologieoffen vorgegeangen und an Wasserstoffanwendungen in der Gießerei-Industrie geforscht werden. Hier sind vor allem die Gießerei-Institute gefragt, Entwicklung von Technologien zu liefern.

Technologiepfad: Elektrifizierung

Elektrifizierung wird oft als der Königsweg der Dekarbonisierung dargestellt. Für die meisten Gießereien wird der Weg nicht um die Elektrifizierung im Großteil der Prozesse herumführen. Elektrische Schmelzaggregate sind in allen Arten von Gießereien Stand der Technik und verbreitet im Einsatz. Somit dient der Induktionsofen bei Eisengießereien, die derzeit Kupolöfen, egal welcher Art, betreiben, als (perspektivisch mit erneuerbar produziertem Strom) klimaneutrale Lösung. Ebenso sind elektrisch betriebene Öfen im NE-Metall-Guss etabliert und bieten analog zum Eisenguss eine (perspektivisch) klimaneutrale Option für die Zukunft.

In weiteren Wärmeprozessen sind elektrisch betriebene Aggregate ebenfalls im Einsatz. Bisher werden Pfannen in der Regel mit Erdgasbrennern getrocknet und aufgeheizt, bei NEMetall-Gießereien sind vereinzelt jedoch auch schon elektrische Pfannenheizungen vorhanden, die auch für Eisen- und Stahlgießer ggf. nach kurzer Anpassung herstellerseitig eine Lösung bieten oder in naher Zukunft bieten werden.

Für die Stahlgießereien und NE-Metall-Gießereien mit Wärmebehandlung sind elektrisch betriebene Öfen teilweise im Einsatz (eher im unteren Temperaturbereich), aber in Stahlwerken auch schon in hohen Temperaturbereichen, die ebenso für Eisen- oder Stahlgießereien Alternativen zu erdgasbeheizten Öfen bieten.

Heizungsprozesse wie Kerntrocknung oder auch Gebäudebeheizung sowie Brauchwassererwärmung können, sofern nicht über Abwärme erzeugt, mit strombetriebenen Heizungen wie Wärmepumpen abgedeckt werden. Gerade in den vergangenen Jahren sind immer größere Wärmepumpen entwickelt worden, die höhere Leistungen haben und auch höhere Temperaturniveaus erreichen können.

Wenn alle Prozesse auf elektrischen Strom umgestellt werden, ist die Abhängigkeit von einem Energieträger maximal. Die Bedeutung eines wettbewerbsfähigen Strompreises wird damit noch deutlich größer. Da perspektivisch alle fossilen Energieträger durch die CO2-Bepreisung teurer und sich in 15 bis 20 Jahren grundsätzlich auf einem sehr hohen Preisniveau befinden werden, ist die Umstellung aus Kostensicht voraussichtlich besser. Der internationale Vergleich ist jedoch auch dann wichtig, um eine Wettbewerbsfähigkeit zu erreichen.

Carbon Capture and Utilization/Storage

Für Abgasströme, die CO2 enthalten, könnte der Technologiepfad Carbon Capture and Utilization/Storage (kurz: CCUS) eine Option sein. Es wird grundsätzlich in drei Prozessschritte unterteilt:

- die Abtrennung von hochreinem CO2 aus einem Abgasstrom („Abscheidung“)

- den Transport von hochreinem CO2 zu sowie die dauerhafte Einlagerung in geeignete geologische Speicherstätten („Speicherung“)

- die Umwandlung von hochreinem CO2 in anderweitige, höherwertige Produkte („Umwandlung“)

Daraus ergeben sich zwei Optionen zur Vermeidung von CO2-Emissionen: Die Abscheidung von CO2 aus dem Abgasstrom sowie eine anschließende dauerhafte geologische Speicherung wird als „Carbon Capture and Storage“ (CCS) bezeichnet. Die Kombination aus CO2-Abscheidung und seiner Umwandlung in anderweitige Produkte ist mit „Carbon Capture and Utilization“ (CCU) benannt.

Derzeit gibt es mehrere Forschungsprojekte und Reallabore, in denen die Technologie in größerem Maßstab demonstriert wird, so etwa bei thyssenkrupp und ArcelorMittal. In den dortigen Versuchsanlagen werden bereits Abscheidungen an Volumenströmen in Größenordnungen jenseits der typischen Gießerei erprobt. Für die verwendeten Technologien wird aktuell ein TRL 7 angegeben. Eine perspektivische Nutzung ist rein technisch jedoch denkbar.

Die Speicherung von CO2 in Öl- oder Gasfeldern sowie in saline Aquifere beträgt derzeit TRL 8. Die biologische Umwandlung mittels Biokatalysatoren bzw. Enzymen gilt als ausgereift und liegt bei TRL 9.

Es ist zu erkennen, dass die technologische Reife der Technologie weit vorangeschritten ist, jedoch meist noch nicht für die unmittelbare Anwendung ausreicht.

Das Hemmnis besteht in der Umsetzung vor allem bei dem Energiebedarf der Abscheidung. Es wird ein Temperaturniveau von etwa 150 bis 300 °C benötigt, um die Abscheidung umzusetzen. Die dafür produzierte Energie erhöht den Energiebedarf pro produzierter Tonne Metall. Sehr wahrscheinlich ist eine Umsetzung dieser Technologie auch nur bei den Volumenströmen an Heißwindkupolöfen technisch effzient umsetzbar. Ein Vorteil durch die Technologie ist der Weiterbetrieb von Kupolöfen, die auch minderwertigere Schrotte im Vergleich zu Induktionsöfen nutzen können.

Eine Verwendung von CCUS in anderen Gießereien und an anderen Aggregaten ist in der Theorie möglich, jedoch noch kostenintensiver, egal ob dezentral (Effizeinzverluste durch Herabskalierung) oder zusammengefasst als Gesamtabgasstrom der Gießerei (Leitungsbau von Abgasrohren).

Ein mögliches Feld könnte sich jedoch in der Zukunft auftun. Sollte der Einsatz von Biokoks regulatorisch nicht unterbunden werden und eine Kombination mit einer CO2-Abscheidung umgesetzt werden, kann dies als CO2-Senke wirken. Dies wird Bioenergy with Carbon Capture and Utilization/Storage (BECCUS) genannt. Möglicherweise kann eine Vergütung solcher Konstrukte in der Zukunft gefördert werden, dies ist jedoch ungewiss.

Welcher Technologiepfad ist der richtige?

Diese Frage lässt sich, wie üblich in der Gießerei-Industrie, nicht pauschal beantwortet. Aber auch für vergleichbare Gießereien kann es abweichende Antworten auf diese Frage geben. Die Technologiepfade stellen klar heraus, dass die Elektrifizierung in den meisten Fällen der Transformation, vor allem in den unmittelbar bevorstehenden Jahren, die Lösung sein wird, da die Technologien ausgereift, Stand der Technik und verfügbar sind. Jedoch kann je nach örtlichen Gegebenheiten auch eine Kombination von Lösungen der richtige Weg sein. Möglicherweise ist eine Eigenproduktion von Wasserstoff für die Wärmebehandlung sinnvoll, wenn die Kosten für die Infrastruktur immens sind und eine Eigenproduktion durch etwa PV-Anlagen wirtschaftlicher ist. Genauso kann es sein, dass ein Herauszögern der Umstellung von Kupolöfen durch die Verwendung von Biokoks ein geeignetes Mittel ist, um individuelle Herausforderung der jeweiligen Gießerei besser zu meistern.

Natürlich können sich durch Forschung weitere Technologien ergeben, die in den nächsten 10 bis 15 Jahren eine neue Option des klimaneutralen Betriebs einzelner Prozesse ermöglichen. Zum derzeitigen Stand scheint Elektrifizierung jedoch die dominierende Lösung zu sein.

Ausblick Richtung Projektende

Das Projektende ist in Sicht und wird pünktlich zur GMTN, den Fachmessen GIFA, METEC, THERMPROCESS und NEWCAST erfolgen. Dort werden die finanlen Ergebnisse des Projekts vorgestellt und auch die Botschaften des letzten Arbeitspakets präsentiert. Basierend auf den Technologiepfaden werden die Transformationsszenarien erstellt. Wie dargestellt gibt es verschiedene Möglichkeiten, um die Klimaneutralität zu erreichen. Nun besteht die große Herausforderung zum Ende des Projekts darin, für die verschiedenen Gießereien und zusammengefasst für die gesamte Gießerei-Industrie aus volkswirtschaftlicher Sichtweise heraus Transformationspfade bis hin zur Klimaneutralität darzustellen.