Dauerformverfahren

Im Gegensatz zu den Sandgießverfahren, bei denen die Gießformen nach dem Abguss zur Gussteilentnahme zerstört werden, sind metallische Dauerformen (Kokillen = französisch Schale) aus Gusseisen oder Stahl nicht zerstörbar. Sie sind zwei- oder mehrteilig ausgeführt und müssen nach der Schmelzerstarrung aufgefahren werden, um die Gussteile entnehmen zu können (Bild 44). Gegossen wird von oben (fallender Guss), wie im Bild gezeigt, von den Seiten oder von unten (steigender Guss). Gegenüber dem Sandguss wird hier keine Modelleinrichtung (zwei- oder mehrteilige Positivmodelle des Gussteils) benötigt. In die wegen der Gussentnahme mehrteilige Kokille ist der Gusshohlraum mit Einguss- und Speisesystem bereits eingearbeitet, was sich allerdings in hohen Kokillenkosten widerspiegelt und diese Gießtechniken wirtschaftlich nur im erien- und Großserienbereich einsetzbar macht. Heute sind aber auch schon wirtschaftliche Lösungen für den Kleinserienbereich vorhanden, die mit der Gießerei abgestimmt werden können und vom Gussortiment abhängen. Sandkerne und -teile sind dagegen verwendbar [37].

Wegen der Unzerstörbarkeit der Kokille sind die Dauerformverfahren konstruktiv auf solche Bauteile eingegrenzt, die ohne Hinterschneidungen auskommen, oder wo die Hinterschneidungen mit Kernen und Einlegeteilen abbildbar sind. Trotzdem haben die Kokillengießverfahren auch bei den Eisengusswerkstoffen eine gewisse, wenn auch gegenüber den Sandgussverfahren verschwindend geringe Anwendungsbreite erreicht, denn die hohe Abkühlgeschwindigkeit, durch die gegenüber den Sandformverfahren höhere Wärmeleitfähigkeit des metallischen Kokillenwerkstoffs hervorgerufen, ist das kennzeichnende Merkmal des Verfahrens. Die dadurch erzielte schnelle Abkühlung des Gussteils führt in der Erstarrungsphase zu einem sehr feinkörnigen und dichten Gefüge mit hoher Gleichmäßigkeit und einem engen Streubereich der erzielbaren Eigenschaften, die für spezielle Anwendungsfälle ausgenutzt werden. Man spricht deshalb von einem Kokillengießverfahren, wenn der Kokillenwerkstoff eine Wärmeleitfähigkeit von > 40 kJ/m . h . °C aufweist. Die möglichen Verfahrensvarianten, die auch bei Gusseisen mit Kugelgraphit Anwendung finden, sind das Kokillen-, Schleuder- und Stranggießen [38].

Inhalt dieser Seite

Kokillengießverfahren

Unter dieser Bezeichnung wird im Gusseisenbereich ausschließlich das Schwerkraftgießen in ein-, zwei- und mehrteiligen metallischen Dauerformen verstanden (siehe Bild 44). Hier wird der schon oben angesprochene Vorzug der schnellen Erstarrung des Gussteils über die metallische Kokille mit seiner gleichmäßigen feinen Gefügeausbildung mit dessen Auswirkungen auf die Gussteileigenschaften und seine Weiterverarbeitung ausgenutzt. Das Kokillengießverfahren kommt deshalb dort zur Anwendung, wo die Gussteilgestalt eine Fertigung in Dauerformen zulässt und wo hohe Festigkeiten bei gleichzeitig guter Zerspanung gefordert sind.

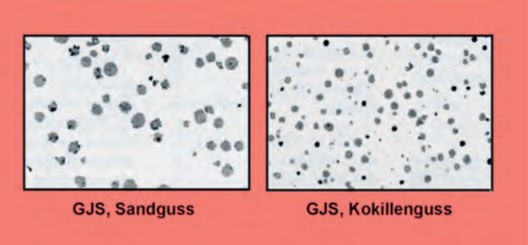

Wegen der hohen Abkühlgeschwindigkeit mit typisch exogen-dentritischer Erstarrung entsteht ein sehr feines Gefüge mit einer höheren Zahl an kleineren dentritischen Zellen gegenüber der Gussfertigung in sandgebundenen Formen. Bei GJS bilden sich sehr viele und kleine Kugeln (Sphäroliten) (Bild 45). Bei weitestgehend eutektischer Erstarrung treten kurze Diffusionswege auf, so dass im eutektoiden Bereich feinverteilter Perlit oder Ferrit bereits im Gusszustand anfallen. Die Erstarrung kann durch entsprechende Kühlung oder Aufheizung der betreffenden Kokillenbereiche in weiten Grenzen auf die Bedürfnisse des Gussteils eingestellt werden [39]. Durch den fein verteilten Kugelgraphit weist der GJS-Kokillenguss bessere Dehnungs- und Schlagzähigkeitswerte und eine absoluteDichtheit auf.

Auf Grund der speziellen Verfahrenstechnik ist die übliche Freimaßtolerierung nicht anwendbar. Die Maße sollten deshalb in Abstimmung mit der Gießerei toleriert werden. Kokillenguss aus Gusseisen ist nicht genormt. Es lassen sich prinzipiell alle Gusseisensorten nach DIN EN 1564 im Großserienbereich gießen, vor allem aber die nahe eutektischen bis schwach übereutektischen Legierungen. Einige Firmen verwenden auch Firmen spezifische Bezeichnungen. Sie fertigen gegebenenfalls auch Sonderlegierungen, die auf Anfrage erhältlich sind.

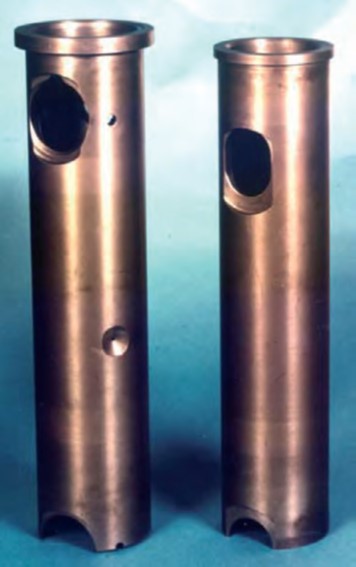

Der GJS-Kokillenguss ist wegen seiner feinen Gefügestruktur absolut dicht, wie es für Ölhydraulik-Bauteile erforderlich ist. Dafür verantwortlich ist der hohe Widerstand der starren Kokille gegen den bei der Erstarrung auftretenden Graphitisierungsdruck, dessen Volumenzunahme die bei der Erstarrung auftretende Schwindung kompensiert. Andererseits weist dieser Werkstoff höhere Streckgrenzen gegenüber gleichfesten Stahlsorten auf. Der Hochdruckbereich in der Hydraulikindustrie mit größer 250 bar Dauerbelastung ist deshalb ein typisches Anwendungsgebiet für GJS-Kokillenguss. Guss für die Antriebshydraulik von Stromschaltanlagen ist hier ein weiteres großes Einsatzfeld. Druckdichter Pumpenguss nutzt das gleiche Eigenschaftsspektrum aus (Bild 46).

Schleudergießverfahren

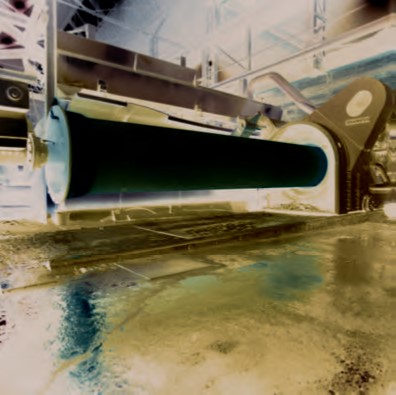

Beim Schleudergießen wird das schmelzflüssige Metall in eine sich drehende Kokille (metallische Form) gegossen (Bild 47). Dabei kann die Drehachse senkrecht oder waagerecht liegen. Bei senkrechter Drehachse ist die Kokille mit einem Boden versehen, und es können Voll- und Hohlkörper gefertigt werden. In Kokillen mit waagerechter Drehachse werden ausschließlich Hohlkörper in Form von Rohren

hergestellt. Die Kokille bildet die äußere Wandung, welche durch die Reibungskräfte das flüssige Metall mitnimmt. Die auftretende Zentrifugalkraft presst das flüssige Metall an die innere Wandung des Gussteils und formt dabei eine gleichmäßige Wanddicke aus. Da sich der innere zylindrische Hohlkörper stets zentrisch um die rotierende Achse ausbildet, die Außenfläche sich aber nicht zentrisch zur rotierenden Achse drehen muss, können auch Körper mit unterschiedlichen Wandungen geschleudert werden. Abhängig von der gewünschten Wanddicke, den Abkühlungsbedingungen und der Gießtemperatur erfolgt der weitere Schleudergussprozess, bis der Gusskörper erstarrt ist und entnommen werden kann [13, 40].

Mit dem Schleudergießverfahren lassen sich verfahrensbedingt hauptsächlich rotationssymmetrische Teile wie Buchsen, Rohre und Walzen als Halbzeug oder Fertigteil herstellen. Ihre charakteristischen Merkmale sind die rotationssymmetrische runde Gestalt und die innere Hohlrohrform. Grundsätzlich können aber auch anders gestaltete kompakte und hohl ausgeführte Teile, wenn diese beispielsweise ein dichtes und porenfreies Gefüge haben sollen, geschleudert werden. Es handelt sich beim Schleudergießen verfahrensbedingt und wegen der erforderlichen Kokille um ein Serien- und Großserienverfahren für die Herstellung von Gussteilen bis zu mehreren Tonnen Gewicht. Nur gelegentlich werden Einzelstücke und Kleinserien gefertigt, wie bei der Spezialanwendung Walzenfertigung, wo auch weitaus größere Stückgewichte möglich sind. Ein Hauptanwendungsgebiet im Gusseisenbereich sind Druck- und Abflussrohre aus Gusseisen, die starken Belastungen ausgesetzt sind oder unter extremen Bedingungen wie im alpinen Bereich eingesetzt werden [41] (Bild 48), die im Innenbereich von Gebäuden zudem gegenüber den Kunststoffrohren nicht nur robuster und zerstörungssicherer sind, sondern es konnte in Brandversuchen nachgewiesen werden, dass Brände sich nicht wie bei den Kunststoffrohren über diese Leitungen in die darüber und darunter liegenden Etagen weiter ausbreiten können [42].

Einen großen Anwendungsbereich mit für die Zukunft interessanten Anwendungen hat der Schleuderguss als Verbundgießverfahren besonders bei der Herstellung von Gleitlagern gefunden, die durch geeignete Materialkombinationen mit unterschiedlichen an den Anwendungsfall angepassten Eigenschaften in der Innenund Außenseite gegossen werden. Ebenso lassen sich kostengünstige Außenmaterialien mit hoch legiertem korrosionsbeständigem Innenmaterial wirtschaftlich gießen, was besonders im chemischen Anlagenbau verbreitet Anwendung gefunden hat.

Prinzipiell sind alle genormten Legierungen aus Gusseisen mit Kugelgraphit für das Schleudergießen geeignet, weshalb es keine spezielle Normung gibt. Der Werkstoff kann ausschließlich nach den erforderlichen Einsatzbedingungen ausgewählt werden. Zur Verbesserung von Verschleißschichten an Laufbuchsen wird gern mit erhöhtem Phosphorgehalt gearbeitet (Bild 49). Im leistungsstarken Motorenbau kommen die mit Chrom, Nickel, Molybdän und Vanadin legierten austenitischen Sorten zum Einsatz. Im Chemieanlagenbau finden neben den Normalsorten überwiegend die hoch legierten austenitischen GJS-Sorten Anwendung.

Gusseisen mit Kugelgraphit (Bild: ZGV, Düsseldorf)

Ein spezielles Anwendungsgebiet des Schleudergießens ist das Herstellen von Walzen und Walzenringen (Bild 50). Hier ist besonders von Vorteil, dass mit einem Kern- und einem Mantelmaterial gearbeitet werden kann. Dadurch kann ein weicher und vor allem zäher Kernwerkstoff mit einer harten und verschleißfesten Arbeitsschicht außen kombiniert werden. Während das Mantelmaterial für die Umformarbeit zuständig ist, nimmt der zähere Kernwerkstoff die Achs- und Umformkräfte beim Walzen auf und gewährleistet einen festen Sitz auf den Achsen [43].

Bei Gusslegierungen mit schlechtem Formfüllungsvermögen können unter Ausnutzung der Zentrifugalkraft auch dünnwandige Gussstücke gegossen werden, die im Schwerkraftguss nicht oder nur schwierig gegossen werden können. Einige hoch legierte Sorten lassen sich schwer bearbeiten, und das aus wirtschaftlichen Gründen erforderliche Gießen mit geringen Bearbeitungszugaben kann mit Hilfe der Zentrifugalkraft realisiert werden.

Stranggießverfahren

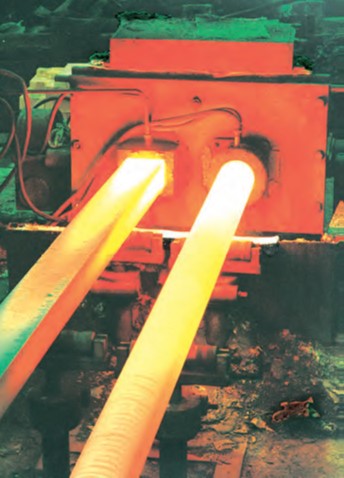

Strangguss aus Gusseisen mit Kugelgraphit wird nach dem horizontalen Stranggießverfahren in einem kontinuierlichen Gießprozess hergestellt (Bild 51). Die Gusseisenschmelze wird nach dem Abstich aus dem Schmelzofen noch nachbehandelt (Magnesiumbehandlung, Impfen) und anschließend in das Ziehgefäß gegossen. Je nach Strangabmessung und Gießgeschwindigkeit wiederholt sich dieser Vorgang alle 15 bis 30 Minuten.

Während der ersten Abkühlungsphase des Gusseisens in der Durchlaufkokille – der Primärkühlung – bildet sich die äußere stützende, feste Randschicht des Strangs. Es schließt sich die Sekundärkühlung an, in der die Stränge an ruhenWährend der ersten Abkühlungsphase des Gusseisens in der Durchlaufkokille – der Primärkühlung – bildet sich die äußere stützende, feste Randschicht des Strangs. Es schließt sich die Sekundärkühlung an, in der die Stränge an ruhendie Kühlintensität variiert werden. Durch die Schmierwirkung des Graphits wird die Reibung zwischen Stranggusskokille und Strang vermindert. Die ferrostatische Höhe der Schmelze im Ziehofen übt auf den Strang die Wirkung eines Speisers aus. Die Flüssig- und Erstarrungskontraktion des Werkstoffs wird durch das ständige Nachfließen der Schmelze ausgeglichen. Gleichzeitig wirkt die durch die Graphitausscheidung während der Erstarrung auftretende Expansion einer Lunkerbildung entgegen. Dadurch entsteht beim Strangguss ein lunker- und porenfreies, besonders dichtes und homogenes Gefüge. Das gegossene Halbzeug hat deshalb eine sehr hohe Druckdichtheit gegenüber Flüssigkeiten und Gasen.

Dem Treibaggregat sind Einrichtungen zum Zerteilen des Strangs in einzelne Strangabschnitte nachgeschaltet. Der sich bewegende Strang wird mit einer Trenneinrichtung (Säge oder Brennschneidvorrichtung), die sich parallel zum Strang bewegt, teilweise durchtrennt. Der entstehende Strangabschnitt wird anschließend mit einer Abdrückeinrichtung abgebrochen. Durch Lagerhaltung der Stranggussabschnitte in den Gießereien (Bild 52) kann bei Bestellungen kurzfristig an die Kunden geliefert werden. Der Strangquerschnitt ist vorwiegend kreisförmig, quadratisch oder rechteckig. Es entstehen so Rund-, Quadrat- und Rechteckstangen, die in verschiedenen Abmessungen und Längen angeboten werden. Die Stranggussabschnitte werden entweder unbearbeitet oder spangebend vorbearbeitet geliefert.

Die Gießerei liefert meistens den Strangabschnitt in den vom Kunden geforderten Abmessungen und mit bestimmten mechanischen Eigenschaften an den Besteller, der die Teilefertigung durch spanendes Bearbeiten vornimmt. Möglich sind aber auch eine weitere Verbesserung der Werkstoffeigenschaften und der Gebrauchseigenschaften des Bauteils durch Wärmebehandeln, spanende Vorbearbeitung und Beschichtung. Die Stranggussabschnitte (auch Strangguss-Stangen genannt) bestimmter Länge werden traditionell entweder unbearbeitet oder geschält vom Hersteller ausgeliefert. Auch eine spanende allseitige Bearbeitung auf Fertigmaße nach Kundenwünschen wird von den Herstellern angeboten. Dadurch lassen sich zusätzliche Arbeitsgänge beim Kunden vermeiden.

Bei Quadrat- und Rechteckstangen erfolgt eine 6-Seiten-Bearbeitung. Ausgeführt werden dabei Winkelgenauigkeiten von < 0,05 mm auf 100 mm, gleiche Werte für die Planparallelität und Längentoleranzen von < 0,04 mm auf 100 mm. Auch Haltebohrungen oder genaue Vorzentrierungen der Bohrpositionen sind lieferbar. Rundstangen können genau auf ein gewünschtes Maß spanend bearbeitet werden.

Die mechanischen Eigenschaften von Strangguss aus Gusseisen mit Kugelgraphit sind noch nicht genormt. Geliefert werden folgende Sorten des Gusseisens mit Kugelgraphit: GJS-400-15C (ferritisch geglüht), GJS-400-7C (ferritisch-perlitisch), GJS-500-7C (perlitisch-ferritisch) und GJS-600-3C (vorwiegend perlitisch). Die mechanischen Eigenschaften (Zugfestigkeit, Dehngrenze, Bruchdehnung) sind von der maßgebenden Wanddicke abhängig. Beim Strangguss von Gusseisen mit Kugelgraphit wird nicht mit getrennt gegossenen Probestücken für die Ermittlung der mechanischen Eigenschaften gearbeitet. Diesbezügliche Probestücke werden aus den Strängen entnommen (Bezeichnung „C“) [34].

Strangguss aus Gusseisen mit Kugelgraphit (GJS) kann entweder nach der kennzeichnenden Eigenschaft Zugfestigkeit oder nach der kennzeichnenden Eigenschaft Härte (Brinellhärte) bestellt werden. Die metallische Grundmasse kann ferritisch, ferritisch-perlitisch und perlitisch eingestellt werden. Die vier angebotenen GJS-Sorten (GJS-400-15C, GJS-400-7C, GJS-500-7C, GJS-600-3C)liegen im Zugfestigkeitsbereich von 370 bis 600 N/mm2. Diese Werte haben aber derzeit noch keinen verbindlichen Charakter, denn für Gusseisen-Strangguss gibt es gegenwärtig keine nationale Norm, keine Europäische Norm (EN) und keine internationale Norm (ISO). Die mechanischen Eigenschaften von Gusseisen-Strangguss werden deshalb von den liefernden Gießereien angeboten. Die Zugfestigkeit, Dehngrenze, Bruchdehnung und Härte sind zudem vom Strangdurchmesser beziehungsweise der maßgebenden Wanddicke abhängig. Diese Wanddickenabhängigkeit der mechanischen Eigenschaften ist beim Gusseisen mit Kugelgraphit nicht so ausgeprägt wie bei den anderen Gusseisenwerkstoffen. Gusseisen-Strangguss ist im Gegensatz zum Gusseisen-Formguss, bei dem der Verwendungszweck durch die Herstellung von endabmessungsnahen gegossenen Bauteilen eindeutig feststeht, ein gegossenes Halbzeug für die vielfältigsten Anwendungen (Bild 53). Gusseisen-Strangguss lässt sich deshalb außerordentlich vielseitig einsetzen. Aus ihm können sehr unterschiedliche Bauteile für alle Industriezweige gefertigt werden.

Weiterführende Informationen zum Thema Gusseisen-Strangguss enthält eine Veröffentlichung der Zentrale für Gussverwendung- ZGV in Düsseldorf [34].

Download

Autoren und Quellen

Autoren:

Dr. Ch. Bartels, DI R. Gerhards, Prof. H. Hanselka, Prof. K. Herfurth, Dr. H. Kaufmann, DI W. Kleinkröger, Dr. M. Lampic, Dr. H. Löblich, Dr. W. Menk, Prof. G. Pusch, Dr. T. Schmidt, DI K.-H. Schütt, DI P. Tölke, Prof. E. P. Warnke