Wie funktioniert Kokillenguss?

Das Kokillengießen ist eine weitere Möglichkeit flüssiges Metall in Form zu bringen. Zunächst einmal: was ist eine Kokille? Wir haben ja bereits das Sandgussverfahren kennengelernt: das flüssige Metall wird dabei in einen Hohlraum gefüllt, dessen Begrenzungen durch eine Form aus Sand hergestellt werden. Beim Kokillenguss besteht die Form aus Metall und nicht aus Sand.

Diese „metallische Dauerform“ ist dann eben die Kokille (von dem französischen Wort „Coquille“). Das ist so ähnlich wie beim Druckguss, jedoch wird das Metall nicht mit hohem Druck in die Form geschossen, sondern darf gemächlich, nur durch die Schwerkraft, hineinfl ießen. Zumindest in den meisten Fällen. Denn gerade beim Kokillenguss gibt es eine Menge Verfahrensvarianten:

- Schwerkraftkokillenguss

- Kippkokillenguss

- Niederdruckkokillenguss

- Gegendruckkokillenguss

- Schleuderguss

- Strangguss

Die Kokillen werden meist aus Stahl oder Gusseisen mit Lamellengrafi t hergestellt. Diese beiden Werkstoffe vertragen die hohen Temperaturen beim Guss gut genug, um lange zu halten. Vergossen werden häufi g Nichteisen-Metalle wie Aluminium, Kupfer oder Zink, aber auch Gusseisen. Letzteres allerdings nur in Stahlkokillen.

Wie bereits erwähnt, wird das flüssige Metall beim Schwerkraftkokillenguss nur durch – wer hätte das gedacht – Schwerkraft in die Kokille gefüllt. In der Regel passiert das im „steigenden Guss“, d. h., die Schmelze wird durch einen Einguss gefüllt, fließt dann über einen Lauf, der unterhalb und ggf. seitlich des eigentlichen Gussteils angeordnet ist, und dann in den Formhohlraum. Damit wird die Form von unten nach oben steigend gefüllt.

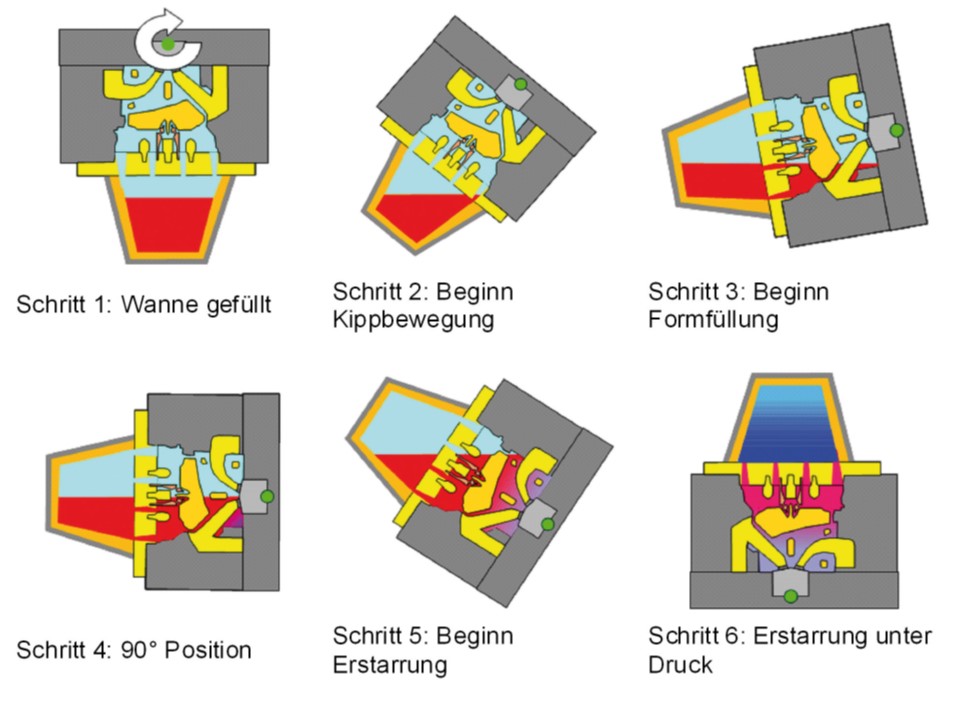

Beim Kippkokillenguss wird auch die Kraft benutzt, die damals den Apfel auf Isaac Newtons Kopf hat fallen lassen. Jedoch werden der Behälter mit der Schmelze (Wanne) und die Kokille verbunden und dann gedreht, so dass das fl üssige Metall in der Wanne durch die Kippbewegung in die oberhalb angebrachte Kokille fließt. Wie bei einer Sanduhr.

Der Vorteil dieses Verfahrens liegt in der turbolenzarmen Formfüllung. Durch Turbolenzen können nämlich im fertigen Gussstück unerwünschte Hohlräume, so genannte Poren, entstehen. Das wiederum verschlechtert die mechanischen Eigenschaften (z.B. die Festigkeit) der Gusstücke erheblich. Und das will man natürlich nicht.

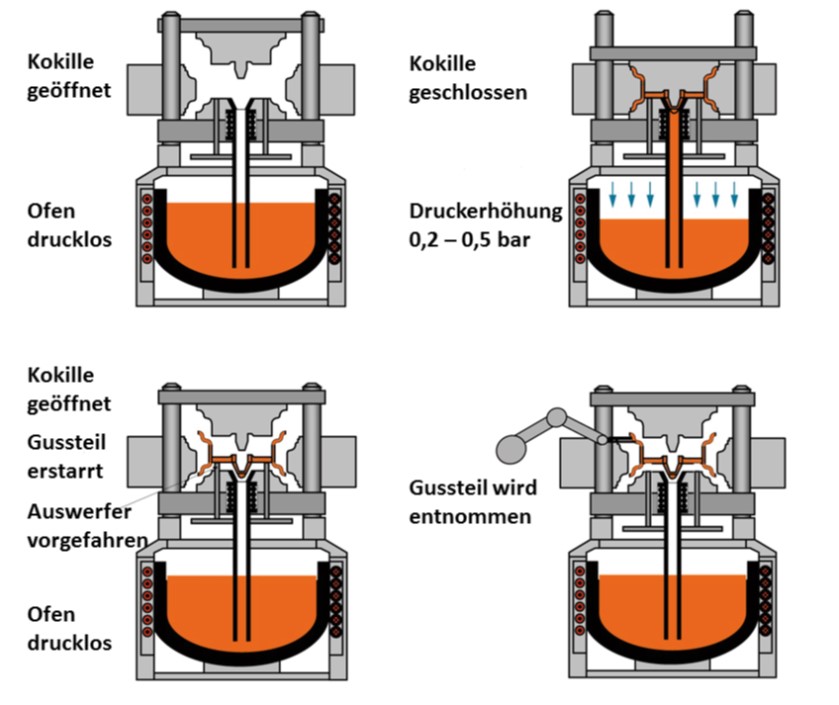

Das Niederdruckkokillengießverfahren hat auf den ersten Blick etwas mit Unterdruck zu tun, man könnte also meinen, die Schmelze würde in die Form gesogen. Stimmt aber nicht. Tatsächlich wird bei diesem Verfahren sogar ein ganz geringer Überdruck gebraucht. Wie beim Kippkokillenguss wird die Kokille ebenfalls oberhalb eines Ofens angebracht und mit einem „Steigrohr“, das bis in die Schmelze reicht, mit diesem verbunden. Nun wird im Ofen, oberhalb der Schmelze, ein Überdruck erzeugt, der die Schmelze durch das Steigrohr in den Formhohlraum drückt. Es werden ebenfalls die schädlichen Turbolenzen vermieden. Ein weiterer Vorteil ist, dass Verunreinigungen, die sich an der Schmelzeoberfläche sammeln, sich durch die Entnahme der Schmelze unterhalb der Oberfläche nicht im Gussstück wiederfinden.

Eine Weiterentwicklung des Niederdruckkokillengusses ist das Gegendruckkokillengussverfahren. Damit lassen sich noch bessere Eigenschaften des Gussstücks herstellen. Es werden sowohl Kokille als auch der Ofen unter einen – im Verhältnis zum Niederdruckkokillenguss – hohen Druck (ca. 4 bis 5 bar) gesetzt, wobei der Ofen mit einem geringfügig höheren Druck versehen wird als die Kokille. Dadurch wird die Schmelze dann wieder durch ein Steigrohr in die Kokille gedrückt. Durch den hohen Druck haben kleine Gasbläschen, die im fertigen Gussstück als Poren auftauchen würden, keine Chance sich zu bilden. Es ist allerdings auch ein recht aufwendiges – und dadurch teures – Verfahren.

Die beiden Verfahren Schleuder- und Strangguss stellen wir euch in Kürze auf einer Extraseite vor.