Energiemanagementsysteme

Ein Energiemanagementsystem ist keine aufwändiges Softwarelösung zur Erfassung des Energiebedarfs, sondern eine betriebliche Organisationsaufgabe. Mit seiner Hilfe sollen Unternehmen Energieeinsparpotenziale aufdecken und ihre Umsetzung selbst aktiv steuern und überwachen. Die Norm DIN EN ISO 50001 dient hierbei als Anleitung, wie Unternehmen dies methodisch realisieren können.

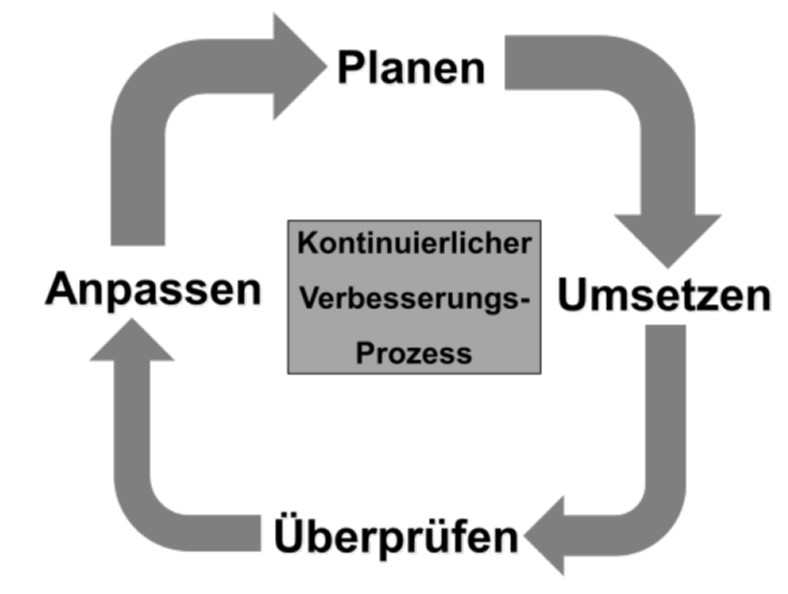

Wie bei den bekannten Qualitäts- (DIN EN ISO 9001) und Umweltmanagementsystemen (DIN EN ISO 14001, eher selten EMAS-III) hat ein Energiemanagementsystem die Etablierung eines idealtypischen Plan-Do-Check-Act-Zyklus mit den damit verbundenen kontinuierlichen Verbesserungsprozessen zum Ziel.

Daher kommen gerade größere Gießereien nicht mehr um ein systematisches Energiemanagement(system) nach der internationalen Norm DIN EN ISO 50001, die deutlich mehr als ein einfaches (Energie)Lastmanagement(system) fordert. Die Senkung des Spitzenlastbedarfs und Optimierung des Lastgangs, um Stromspitzen zu vermeiden und damit den Leistungspreis beim Energieversorger zu senken, ist dabei „nur noch“ eines von fünf Themen zur Verbesserung der energiebezogenen Leistung.

Die Erarbeitung eines Messstellenkonzepts steht am Anfang im Vordergrund, um alle Energieverbrauche in der Gießerei systematisch zu erfassen. Ferner sollte von Beginn an der Aufbau eines Rechtskatasters vorangetrieben werden. In der Einführungsphase müssen zudem weitere Möglichkeiten zur Minderung des Energieverbrauchs und zur Verbesserung der Energieeffizienz erfasst werden. Im Rahmen der Einführung eines Energiemanagementsystems nach DIN EN ISO 50001 wird auch gefordert, dass man Best-Practice-Beispiele in der Branche untersucht und Möglichkeiten zur Integration dieser in der eigenen Gießerei, z. B. innerhalb des Energieteams, diskutiert. Der Leitfaden „Energieeffizienter Gießereibetrieb Version 1.0“ bildete in der Vergangenheit eine Grundlage als schriftliches Gesamtwerk. Der „Energieeffizienter Gießereibetrieb Version 2.0“ übernimmt diese Informationen und ergänzt diese um neue Informationen aus Forschungsprojekten des IfG.

Da in Gießereien Energie in großen Mengen benötigt wird, steht bei Energieeinsparungen vor allem Kosteneinsparungen im Vordergrund. Aber auch Unternehmensprofilierung durch Erhöhung des öffentlichen Vertrauens und die Integration von Mitarbeitern sind Gründe für die Einführung eines Energiemanagementsystems.

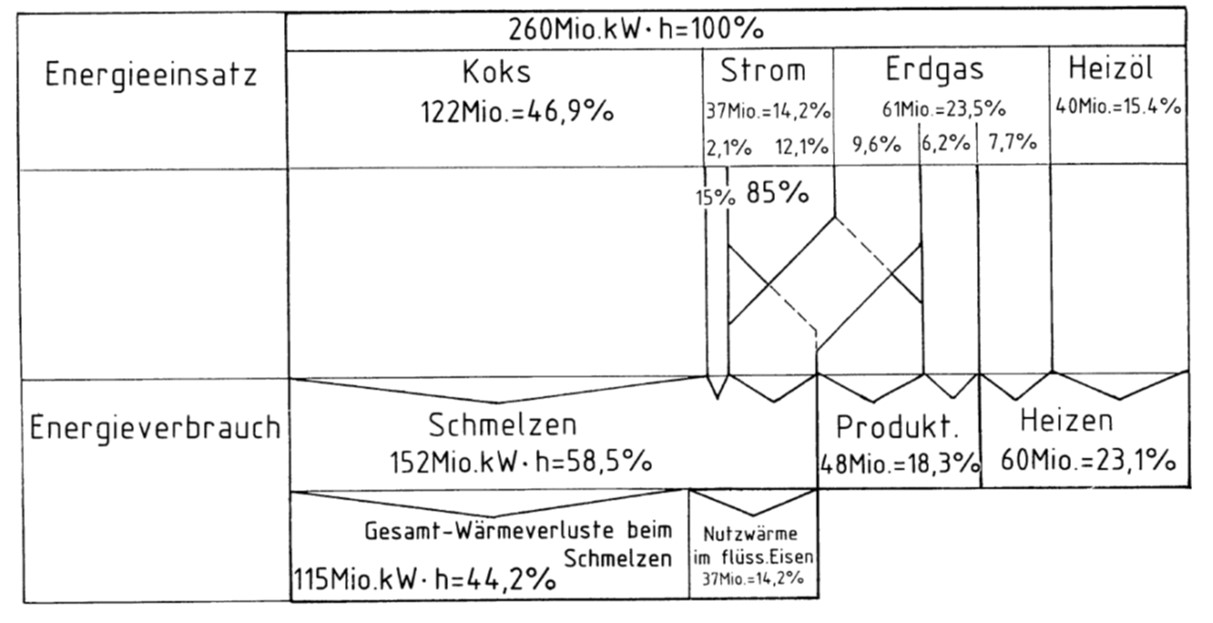

Um den Energiebedarf in Gießereien zu senken, muss ein ganzheitlicher Optimierungsansatz gewählt werden. Sich einseitig auf Querschnittstechnologien wie Beleuchtung und Druckluft zu fokussieren, verspricht nicht die erhofften Erfolge zu erzielen. Es ist dauerhaft das Ziel, schwere körperliche Arbeiten in Gießereien zu vermeiden oder zu vermindern, weshalb Prozesse in den Gießereien mechanisiert oder automatisiert worden sind. Dies führt aber simultan zu einem höheren Energiebedarf.

Das Thema Energieeffizienz ist in Gießereien schon über einen längeren Zeitraum ein wichtiges Thema. Eine Systematisierung zu diesem Thema findet sich z. B. in dem im März 1985 vom Fachausschuss erarbeiteten VDG-Merkblatt G 801 „Energiekostensenkung und –Einsparung in Giessereien“. Ziel dieses Merkblattes war es, den Gießereien einen Leitfaden mit Checkliste für ein Energieeinsparprogramm an die Hand zu geben, um „erhebliche Einsparungen auch ohne kapitalintensive Investitionen [zu] erzielen.“

Was in der DIN EN ISO 50001 im Jahr 2012 gefordert wird, lässt sich schon im Merkblatt im Jahr 1985 wiederfinden. Einen „Chef des Programms“ (Energiemanagementbeauftragten) gilt es zu bestimmen, der durch den „Chef des Unternehmens“ (Top-Management) klare Rahmenbedingungen gesetzt bekommt. Ein Energieteam arbeitet zusammen bei der Einführung eines Energiemanagementsystems. Wichtig ist es den „Energieverbrauch zu erfassen und überwachen“, sowie „Leistungs-Maximum für elektrische Energie und Gas [zu] überwachen und steuern (Spitzen abschneiden)“.

Durch die Energieverbrauchserfassung können anschließen „Verbrauchsunterschiede über mehrere Jahre“ verglichen werden. Um die Datenbasis zu verbessern sollen nach und nach Energiebilanzen für einzelne Anlagen und ganze Produktionszweige erstellt werden.

Anschließend werden im Merkblatt Maßnahmen zur Reduzierung des Energiebedarfs und –Kosten speziell für elektrische Energie, Wärme, Wasser und Druckluft beschrieben. Ferner werden 30 Empfehlungen für Gebäude und Fertigungseinrichtungen gegeben. Letztendlich soll eine „Erarbeitung von Einzelmaßnahmen mit Investitionskosten und Abschätzung der Einsparungen“ stattfinden (Maßnahmenplan).

Bisherige Erfahrungen zeigen, dass Einsparungen am Energieeinsatz in den meisten Fällen möglich sind. Dies geschieht häufig dadurch, dass der Gesamtenergiebedarf im Unternehmen systematisiert und dadurch überhaupt erst eine Datenbasis geschaffen wird.

Auf dieser Basis lassen sich beispielhaft folgende Maßnahmen zur Verbesserung der Energieeffizienz anstoßen:

| Mögliche Maßnahmen | Realisationszeitraum | Kosten |

| Verhaltensänderungen, z.B. durch Schulung der Mitarbeiter | Kurzfristig | Gering |

| Zusatzinvestitionen, z.B. Lastmanagement-Software | Mittelfristig | Mittel |

| Verbesserung in Investitionszyklen, z.B. Kauf eines energieeffizenteren Schmelzofens | Langfristig | Hoch |

Im nächsten Schritt können dann nacheinander oder auch nebeneinander verlaufende Arbeitspläne abgearbeitet werden, um bestimmte Energieeffizienzmaßnahmen umzusetzen.

Entscheidend für den Erfolg eines Energiemanagementsystems ist die Integration der Mitarbeiter, z. B. durch Schulungen zum Thema Energieeffizienz, wodurch ein sparsamerer Umgang mit Energie gefördert wird. Regelmäßig entstehen in Folge dieser Sensibilisierung für das Thema Energie auch Ideen der Mitarbeiter zu Energieeinsparungen in den Betriebsprozessen.

Danach wird die Zielerreichung überprüft, woraus sich wiederum neue Arbeitspakete und Ziele ergeben. Darauf folgend werden wieder neue Ziele gebildet oder alte angepasst, wodurch letztlich ein kontinuierlicher Verbesserungsprozess angestoßen wird. Nach der internen Auditierung folgt abschließend die externe Zertifizierung des Energiemanagementsystems im Unternehmen.

Gerade für kleine und mittlere Unternehmen gibt es verschiedene Förderungsmöglichkeiten im Rahmen eines Energie-managementsystems, z. B. aus dem „Sonderfonds Energieeffizienz“ der KfW Förderbank können Förderungen für eine Energieeffizienzberatung oder Investitionskredite für Energieeinsparmaßnahmen beantragt werden.