Sandgießen

Universelles und preiswertes Herstellungsverfahren für Gussteile aus allen Werkstoffgruppen

Formen, die nur einmal verwendet werden können, weil sie nach dem Gießprozess für die Entnahme der Gussteile zerstört werden müssen, werden als verlorene Formen bezeichnet. Die Fertigung von Gussteilen mit verlorenen Sandformen ist in der Gießerei-Industrie weit verbreitet. Der überwiegende Teil aller Gussteile aus Eisenwerkstoffen wird mit verlorenen Formen hergestellt. Aber auch im Leicht- und Schwermetallbereich wird die Sandgussfertigung angewandt, da sie kostengünstig und relativ einfach umgesetzt werden kann und zudem sich in den zerstörbaren Sandballen auch kompliziertere geometrische Formen als mit dem Dauerformverfahren und selbst in vielen Fällen in Kombination mit Sandkernen Hinterschneidungen abbilden lassen.

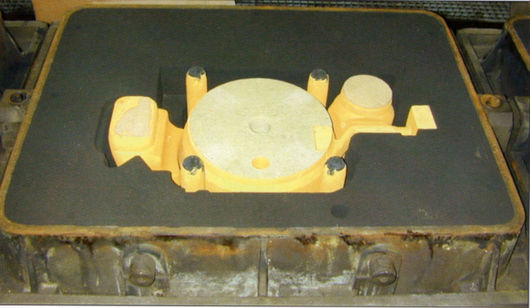

Bild 1: Mehrteilige kastengebunden gefertigte Sandform beim Zulegen eines Formteils (Das helle Teil in der Mitte ist ein stehender Kern für die Innenraumabformung des Gussteils) (Foto: Meuselwitzguss)

Bis auf wenige Ausnahmen bestehen diese verlorenen Formen aus speziellen Sanden, die mit entsprechenden Bindemitteln und Verdichtungstechniken zu einer gießfesten, meist mehrteiligen Sandform des Gussteils (Bild 1) verarbeitet werden, die nach dem Abguss und dem Erstarren des Gussteils wieder zerstört werden, woher der Name verlorene Formen kommt. Neben den Gießformen werden auch Kerne aus solchen Formstoffen hergestellt (Bild 2). Die Kerne werden nach dem Abguss aus dem Gussteil wieder entfernt.

Bild 2: Funktionsweise eines Sandkerns (nach [1]): a) Sandkern, b) Gussteil, c) durch den Sandkern gebildeter Hohlraum im Gussteil (Schnittdarstellung des Gussteils)

Die Vielfältigkeit der Anwendung dieser Verfahren hat zur Ausbildung verschiedener spezieller Fertigungsverfahren geführt, die grob in die bentonitgebundenen Grünsand- oder Nassgussverfahren für die Herstellung von kleinen und mittelgroßen Gussteilen von der Losgröße 1 bis hin zur Großserienfertigung auf Anlagen (Bild 3) und die chemisch kaltverfestigenden Formstoffe für den Mittel- bis Großgussbereich in Einzel- und Serienfertigung (Bild 4) eingeteilt wird.

Bild 3: Großserienfertigung unter Nutzung von Sandformen auf automatischen Formanlagen (Foto: K.-H. Schütt)

Bild 4: Herstellung einer Grubenform aus Kaltharzsand für ein sehr großes Gussteil.

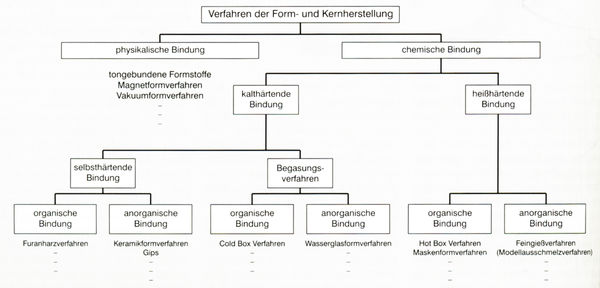

Im Bild 5 sind die in der Gussfertigung genutzten Verfahren zur Form- und Kernherstellung nach den Bindungsprinzipien der Sande aufgeführt. Die Einteilung der vielfältigen Fertigungsverfahren für verlorene Formen und Kerne kann nach unterschiedlichen Kriterien erfolgen. Als ein Kriterium kann hierbei der Verfestigungsmechanismus des Formstoffs betrachtet werden. Die daraus abgeleitete Gliederung unterscheidet nach physikalischer und chemischer Verfestigung (auch Bindung genannt). Die chemische Bindung lässt sich aus gießereitechnologischer Sicht nach den chemischen Aushärtemechanismen in solche mit Wärmezufuhr (Warmhärtung) und solche bei Raumtemperatur (Kalthärtung) weiter untergliedern. Bei letzteren wird der ausgehärtete Zustand des Formsandballens entweder schnell durch einen Begasungsprozess oder durch einen dem Binder zugesetzten chemischen Zusatz eingestellt. Beide Bindungsmechanismen sind mit anorganischen und organischen Bindemitteln realisierbar.

Bild 5: Übersicht über die Verfahren zur Form- und Kernherstellung von sandgebundenen Gießformen (nach [1]).

Die einzelnen Verfahren zur Herstellung verlorener Formen und Kerne sowie die unterschiedlichen Formstoffe haben in der Gießerei-Industrie eine unterschiedliche Bedeutung erreicht. Die wichtigsten Verfahren zur Herstellung von verlorenen Formen sind

- das Nassgussverfahren mit bentonitgebundenen Formstoffen (Bild 6),

- das Kaltharzverfahren auf Kunstharz-Basis (Bild 3),

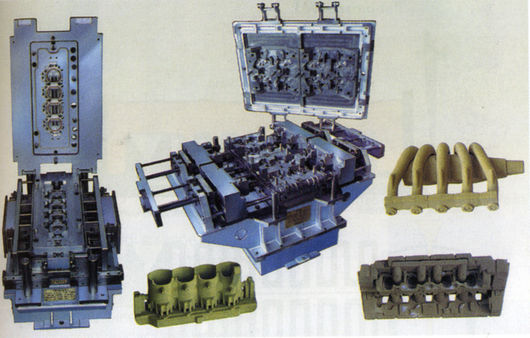

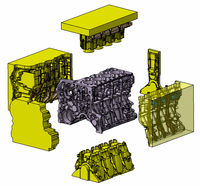

- das Kernpaket-Sandgießverfahren auf Basis von Polyurethan-Kunstharz-Bindern

(Bild 7).

Bild 6: Der Unterkasten einer Nasssandform mit eingelegtem Innenkern (helles Teil) aus dem Formkreis einer automatischen Serienformanlage (Foto: Heidenreich & Harbeck, Mölln)

Bild 7: Sechteiliges Kernpaket für ein Zylinderkurbelgehäuse aus Gusseisen (Foto: Halberg Guss)

Im Laufe der Zeit wurden weitere Verfahrensmodifikationen zur Form- und Kernherstellung mit entsprechenden technischen Lösungen entwickelt, die zu einer erheblichen Steigerung der Produktivität und immer höheren Reproduzierbarkeit des Formergebnisses mit spürbaren Verbesserungen der Gussteilqualität hinsichtlich der Fertigungsgenauigkeit, der Oberflächengüte und der erreichbaren Wanddicken geführt haben. Moderne Sandformgießereien sind deshalb heute in der Lage, für fast alle konstruktiven Aufgabenstellungen eine produktive und wirtschaftliche Lösung anzubieten. Welches Verfahren sich für Ihr Gussteil am besten eignet, sollte deshalb mit der Gießerei im Vorfeld abgestimmt werden.

Quelle: K. Herfurth, N. Ketscher und M. Köhler: Giessereitechnik kompakt – Werkstoffe, Verfahren, Anwendungen. Giesserei-Verlag GmbH, Düsseldorf 2003, veränderter Nachdruck 2005 (ISBN 3-87260-148-2)