Energieeffiziente Abluftfiltersysteme

Bezug zum BREF Gießerei, Ausgabe Mai 2005

Beschreibung

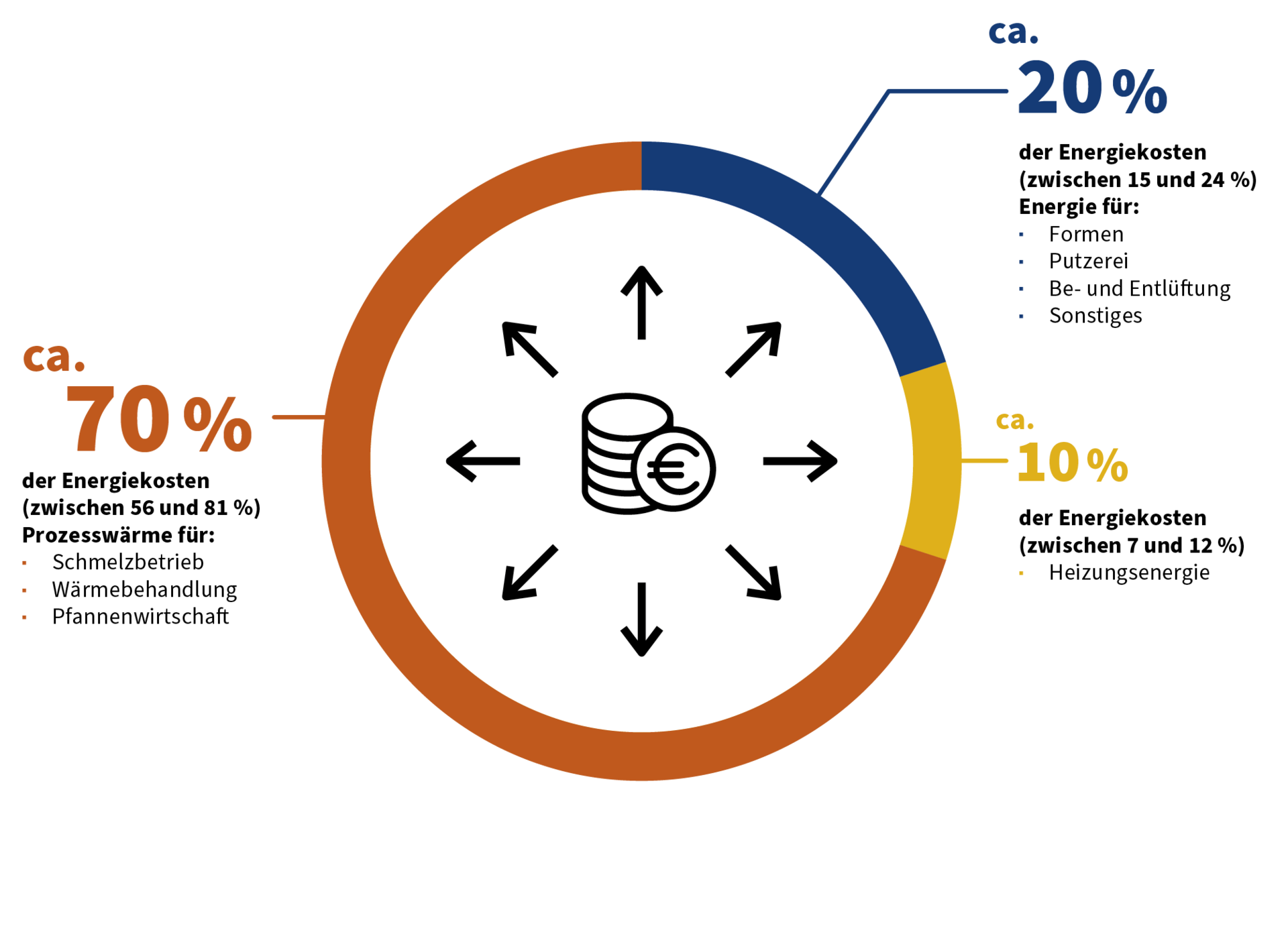

Zu- und Abluftanlagen und die damit verbundene Be- und Entlüftung sind in Eisen- und Nichteisenmetall-Gießereien häufig der zweitgrößte Energieverbraucher.

Sie sind notwendig, um die erforderliche Reinluftqualität an Arbeitsplätzen sicherzustellen. Durch die deutsche Gesetzgebung, z. B. hinsichtlich Arbeitsschutz (Berufsgenossenschaft) oder Umweltschutz (Bundes-Immissionsschutzgesetz) werden immer neue Maßnahmen zur Luftreinhaltung am Arbeitsplatz forciert.

Gießereiprozesse erzeugen staubhaltige und z. T. ölige bzw. mit pastösen Rauch- und Aerosolsubstanzen zusammengesetzte Abluft, die in einem Filtersystem gereinigt werden muss.

Wird die gereinigte Abluft nun ins Freie transportiert, so muss die gleiche Menge Zuluft wieder in den Innenraum geleitet werden. Dadurch ist zwar reine Luft am Arbeitsplatz sichergestellt, jedoch muss diese vor allem in kalten Wintermonaten wieder auf die gleiche Temperatur gebracht werden.

Um diesen Temperaturausgleich von kalter Außenluft auf Raumtemperatur zu erzielen, ist zusätzlicher Energiebedarf nötig. Erhöhter Energiebedarf bedeutet jedoch auch höhere Energiekosten, die in diesem Fall nur indirekt dem guten Guss zugerechnet werden können. Aufgrund der Vielzahl der zu erfassenden Prozesse ist daher die Gießerei bestrebt, energiesparende Methoden zur Abluftbehandlung einzusetzen.

Technische Beschreibung

Grundsätzlich ist es wichtig, dass Drehzahl sowie Absaugleistung der Ventilatoren auf die Gießereiprozesse abgestimmt werden. Während und einige Sekunden nach dem Auftragen von Trennmitteln wird z.B. bei Druckgussmaschinen mit voller Kraft abgesaugt, in der übrigen Zeit fährt der Ventilator auf eine einstellbare untere Drehzahl zurück.

Ist das Absaugen von Abluft erforderlich, so ist der Umluftbetrieb in Verbindung mit einem leistungsstarken Filter das energieeffizienteste Verfahren. Die Abluft wird dabei nicht ins Freie gegeben, sondern nach der Reinigung wieder dem Arbeitsbereich zugeführt, wodurch keine zusätzliche Erwärmung vorgenommen werden muss. Dieses Verfahren ist beispielsweise in vielen Putzereien Stand der Technik. Alternativ können bestehende Abluftsysteme mit einem ergänzenden Wärmerückgewinnungssystem nachgerüstet werden.

Um eine hohe Reinluftqualität sicherzustellen, werden die zuvor beschriebenen Systeme z. T. mit weiteren Techniken zur Oxidation von Gerüchen kombiniert.

Erreichter Umweltnutzen

- Energieeinsparungen

- Senkung der Heizkosten

- Verminderung von Wärmeverlusten

- Hohe Reinluftqualität

Verlagerungseffekte

Keine Verlagerungseffekte

Anwendbarkeit

- Bei bestehenden Abluftsystemen sollte die Wärme-rückgewinnung, eine Abluftwärmepumpe oder der Umluftbetrieb geprüft werden

- Bei Neuanschaffungen empfiehlt es sich, den Umluftbetrieb zu prüfen

- Sind in der Abluft gefährliche Schadstoffe enthalten, so kann dies den Filteraufwand erheblich steigern oder sogar eine Rückführung der Reinluft verbieten. Beispielsweise gelten für die Rückführung von quarzfeinstaubhaltiger Abluft strenge Grenzwerte. Bei der Konzeption einer Entstaubungsanlage sollte zunächst Art und Umfang der Schadstoffbelastung der Abluft ermittelt und auf die Anwendbarkeit einer Reinluftrückführung geprüft werden.

Wirtschaftliche Aspekte

Eine Druckgießerei hat eine Abluftmenge von 80.000 m³/h. Die durchschnittliche Außenlufttemperatur beträgt in der Heizperiode (3.600 Stunden im Jahr) 2,9 °C und die gewünschte Zuluft-Temperatur in der Halle liegt bei 18 °C, wodurch sich ein Temperaturdelta von 15,1 °C ergibt.

Beim konventionellen Abluftbetrieb (Abluft-Konzept 1) mit Abgabe der Abluft in die Umgebung und Erwärmung der zugeführten Außenluft betragen die Betriebskosten 152.000 Euro.

Wird stattdessen eine Absauganlage mit integriertem Wärmetauscher installiert (Abluft-Konzept 2), so sinken die Betriebskosten aufgrund der Energierückgewinnung aus der Abluft um 36.000 Euro. Im Abluft-Konzept 3 wurde das System noch um eine Abluftwärmepumpe erweitert, die der warmen Hallenluft zusätzliche Energie einzieht und dadurch Wirkungsgrade von 85 Prozent erreicht.

Durch die Energieeinsparungen können die jährlichen Betriebskosten um 53.000 Euro gegenüber Abluft-Konzept 1 gesenkt werden, was einer statischen Amortisationszeit von drei Jahren entspricht.

** Kostenansatz: Gaspreis 0,50 €/m³, Strompreis:15,5 Cent/kWh

Gründe für die Anwendung dieser Technik

- Wirtschaftliche Vorteile

- Arbeitsschutz

- Umweltschutz

Referenzanlagen

Informationsquellen

- Namin, P. J. (2012): Kostenersparnis durch energieeffiziente Abluftsysteme. In: Giesserei Nr. 11, S. 76-78

- KMA Umwelttechnik GmbH (2011): Reine Luft am Arbeitsplatz, Abruf März 2013

- KMA Umwelttechnik GmbH (2010): Energiesparende Filteranlagen. In: Giesserei, Nr. 5, S. 112