Feinguss

Inhalt dieser Seite

Ursprung und Entwicklungsgeschichte

Ursprünglich wurde das Wachsausschmelzverfahren für Schmuck und Kunstguss verwendet. Kunstguss wird heute nach verschiedenen Formverfahren hergestellt, wobei auch das Wachsauschmelzverfahren in seinen manuellen Verfahrensmodifikationen zum Einsatz kommt. Die Entscheidung für die Verfahrenswahl erfolgt hier nach fertigungstechnischen Gesichtspunkten und aus künstlerischen Aspekten durch die Gießerei.

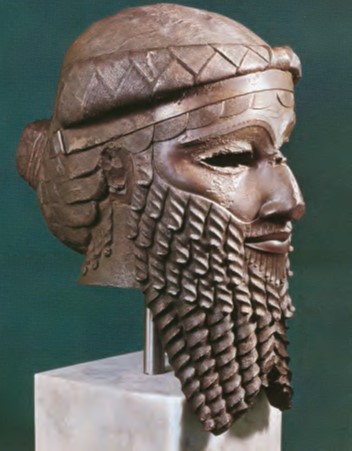

Das historische Wachsausschmelzverfahren, Bienenwachs zu formen, es mit Lehm zu umkleiden, nach dem Trocknen das Wachs auszuschmelzen, die verbleibende Lehmhülle zu brennen, den entstandenen Hohlraum mit Metall auszugießen und nach dem Abkühlen den Lehm zu entfernen, um ein Gussteil zu erhalten, ist in der Geschichte der Kultur und der Technik der Ursprung aller Gießverfahren. Seine Ursprünge reichen in die Bronzezeit, also bis etwa 3000 v. Chr. zurück, wie es Funde aus verschiedenen Kulturbereichen der Erde zeigen, so in Mesopotamien, Kreta, Ägypten, China, die von der frühen Blütezeit dieses Verfahrens zeugen, das sich bald über den gesamten Nahen Osten ausbreitete (Bild 3). Bereits damals wurden große Stücke aus mehreren einzeln gegossenen Teilen zusammen gesetzt.

Zwischen 1800 und 1600 v. Chr. breitete sich der Anwendungsbereich des Wachsausschmelzverfahrens auch bis nach Mittel- und Nordeuropa aus. Aus der Bronzezeit des Nordens sind viele Gießstellen und Funde bekannt. Ein besonderes Wahrzeichen dieser Zeit ist der im Bild 4 abgebildetete Kult- und Sonnenwagen von Trundholm aus dem 11. Jahrhundert v. Chr., der im Museum Kopenhagen ausgestellt ist.

Im Verlauf der Jahrtausende wurde das Wachsausschmelzverfahren zum Gießen von Gegenständen des täglichen Gebrauchs, für Waffen, Musikinstrumente (Luren), Kultgegenstände und Schmuck genutzt. Werkstoffe waren vor allem Bronze, in manchen Fällen auch Gold und Silber, deren Schmelz- und Gießtemperaturen schon damals beherrscht wurden.

In der Renaissance entwickelte sich das Verfahren in Europa zu wohl einmaliger kultureller Blüte. Donatello, Riccio und Cellini in Italien, die Vischers in Nürnberg und viele spätere Künstler schufen Meisterwerke von bleibender Schönheit (Bild 5). Standbilder wurden schon damals aus Gewichts- und gießtechnischen Gründen mit Sandkernen gegossen. Den künstlerischen Eindruck beeinträchtigte es jedoch nicht.

Kopf der Medusa, Bronzefeinguss aus dem

15. Jh. von Cellini (Standort: Florenz)

Zu Beginn des 20. Jahrhunderts haben Zahnärzte und -techniker begonnen, dieses Verfahren für humanmedizinische Zwecke (Zahnprothesen) zu nutzen. Etwa 20 Jahre später wurden auch Schmuckstücke und Brillenteile nach dem Wachsauschmelzverfahren, wie das Verfahren damals genannt wurde, hergestellt. Damit begann die industrielle Nutzung dieses Verfahrens.

Allerdings war es bis zu diesem Zeitpunkt nur möglich, niedrig schmelzende Metalle zu vergießen, da die Formstoffe Lehm und Gips den hohen Schmelztemperaturen der Eisenwerkstoffe nicht standhielten. Erst die Einführung des Ethylsilicates als Bindemittel mit SiO2-Basis im Jahre 1929 durch die Deutschen Erdle und Prange ermöglichte den Beginn einer industriellen Nutzung. Zusammen mit feuerfesten Gießereisanden widerstanden die Formen flüssigem Eisen und Stahl von etwa 1600 °C und konnten auch aus anderen hoch schmelzenden Legierungen Gussteile im Wachsausschmelzverfahren hergestellt werden. Das war erst Mitte der 1930er Jahre der Fall, als Ethylsilicat in Verbindung mit feuerfesten Formstoffen als Gießhitze beständiger Formstoff für die Keramikschalenformen entwickelt war.

Anfang der 1940er Jahre wurde das Verfahren in den USA für hitzebeständige Axialturbinenschaufeln für Abgasturbolader von Flugzeugmotoren aus Kobalt-Basislegierungen weiterentwickelt, die damals wegen ihrer Härte nicht bearbeitet werden konnten. 1944 entstand so die erste industrielle Feingießerei in den USA. In der ersten Hälfte der fünfziger Jahre kam das Feingießen über Lizenzerteilungen der Amerikaner nach Deutschland und bewährte sich zunächst im Maschinenbau und in der Feinwerktechnik, wo vor allem Eisen- und Stahllegierungen vergossen wurden [1].

Die Werkstoffpalette hat sich seitdem weiterentwickelt. Neben einer breiten Palette von Stahllegierungen sind es vor allem Kobalt- und Nickel-Basislegierungen sowie Nichteisen-Metalllegierungen aus Aluminium, Kupfer und Titan, die heute im Feinguss dominieren. Welche Legierungen für den Feinguss besonders geeignet sind, wird im Kapitel 3 beschrieben oder kann bei den Feingießereien erfragt werden. Wirtschaftlichkeit und Qualitätsvorteile haben dazu geführt, dass Feinguss heute praktisch in der gesamten Industrie verwendet wird. Hauptabnehmer sind die Hersteller folgender Erzeugnisse:

- Antriebsaggregate und Getriebe,

- Automobilbau,

- Bergbau- und Bodenbearbeitungsmaschinen,

- Chemische Apparate, Pumpen und Armaturen,

- Druck-, Papier-, Verpackungsmaschinen und Verkaufsautomaten,

- Elektronische Bausätze, Steuer- und Regelgeräte,

- Feinmechanische Erzeugnisse,

- Flecht-, Ketten- und Reißverschlussmaschinen,

- Förder- und Transportgeräte, Aufzüge,

- Funk-, Fernseh-, Fernmelde- und Telemetriegeräte,

- Heimwerkergeräte und Maschinen für das Handwerk,

- Hydraulik- und Druckluftarmaturen,

- Industrieöfen,

- Jagd-, Sport- und andere Waffen,

- Kältemaschinen und physikalische Aggregate,

- Kerntechnische Anlagen,

- Laborgeräte,

- Landmaschinen und andere Fahrzeuge,

- Lebensmittel verarbeitende Maschinen,

- Leit- und Laufschaufeln für Gas- und andere Turbinen,

- Luft- und Raumfahrt,

- Medizinische Instrumente, Implantate für die Humanmedizin,

- Meerwasser-Entsalzungsanlagen,

- Mess-, Prüf-, Zähl-, Stempel- und Nummeriergeräte,

- Navigationsgeräte,

- Optische und geodätische Geräte, Lasertechnik,

- Richtfunk-, Radar- und astronomische Geräte,

- Schalt-, Steuer- und Regelgeräte,

- Schnellverschlüsse,

- Schutz- und wehrtechnische Geräte und Systeme,

- Spielzeug und Werbeartikel,

- Sportartikel und Freizeitgeräte,

- Textil-, Leder-, Holz- und Kunststoff verarbeitende Maschinen,

- Triebwerke, Turbinen und Rotationsverdichter,

- Verbrennungsmotorenteile, wie Wirbelkammern, Turboladerlaufräder, Kipphebel,

- Waagen, Dosiergeräte und Abfüllmaschinen,

- Wasseraufbereitungsanlagen,

- Werkzeuge,

- Werkzeugmaschinen.

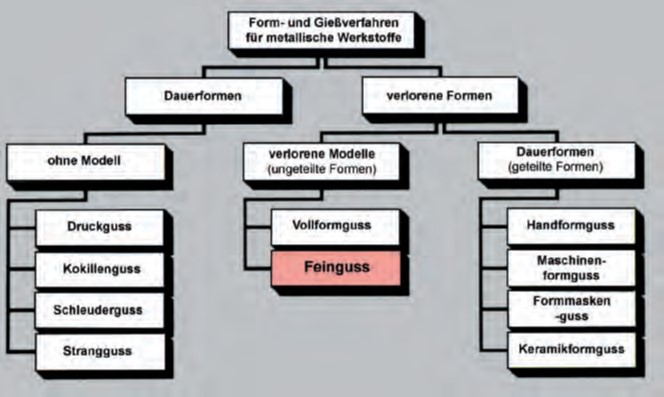

Verfahrensabgrenzung

Die verschiedenen Gieß- und Formverfahren unterscheiden sich nach der Art der verwendeten Modelle, Formen und Formstoffe. Dabei ist mit Form die „Hülle“, eine Schalenform, gemeint, in die das Metall gegossen wird, und mit Modell das Hilfsmittel, um die Form herzustellen. Basis des Herstellungsverfahrens sind industrielle Wachse, die eine kalkulierte Schwindung aufweisen. Die eingesetzten Formstoffe sind für Formtemperaturen über 1000 °C ausgelegt. Im Bild 6 sind die wesentlichen Form- und Gießverfahren für metallische Werkstoffe enthalten, um die Abgrenzung untereinander deutlich zu machen. Mitunter ist es auch erforderlich, zwei oder mehrere Verfahren gleichzeitig anzuwenden oder zu kombinieren.

Vollformgießen ist dem Prinzip nach mit dem Feingießen am nächsten verwandt. Die Unterschiede sind jedoch, dass beim Vollformgießen die Schaumstoffmodelle vor dem Abguss nicht entfernt werden und dass in kalte Sandformen gegossen wird, wodurch ungleich rauere Oberflächen entstehen und eine wesentlich geringere Maßgenauigkeit als beim Feinguss erreicht wird.

Keramikformgießen wird angewendet, wenn Oberflächengüten und Toleranzen ähnlich dem Feinguss erforderlich sind. Dafür werden praktisch die gleichen oder ähnliche feuerfeste Formstoffe wie für Feinguss verwendet. Aus Kostengründen werden sie jedoch hinterfüllt und nur für diejenigen Partien am Gussteil vorgesehen, an denen sie gebraucht werden. Um Irrtümern vorzubeugen, sei darauf hingewiesen, dass die nach diesem Verfahren hergestellten Bauteile trotz guter Oberflächen kein Feinguss sind, weil mit Dauermodellen und geteilten Formen gearbeitet wird.

Blockgießverfahren mit Wachsmodellen ist ein dem Feingießen sehr ähnliches Verfahren, weshalb es auch oft mit zum Feingießen gezählt wird. Es kommt vielfach wirtschaftlich für kleine Serien und Stückzahlen zur Anwendung. Die Maß- und Oberflächengenauigkeit der so erzeugten Gussteile hängt aber stark von dem verwendeten Blockformstoff ab, und erreicht in vielen Fällen nicht die vom technischen Feinguss bekannten hohen Werte.

Maskenformverfahren wird das Verfahren genannt, das mit geteilten, kalten Formmasken arbeitet, die auf beheizten Modellplatten hergestellt werden. Formstoff ist Kunstharz gebundener Sand.

Druck- und Kokillenguss wird praktisch nur aus Nichteisenmetallen mit „mittleren“ Schmelztemperaturen hergestellt. Es werden Maßtoleranzen erreicht, die zumindest bei Druckguss noch enger als beim Feinguss sind. Für die Herstellung von

Druck- und Kokillenguss müssen infolge der relativ hohen Gießtemperaturen metallische Dauerformen aus Gusseisen oder Warmarbeitsstahl (für Druckguss) verwendet werden. Dagegen sind beim Feinguss für die Herstellung der Modelle außer Werkzeugen aus kostengünstigeren Stählen auch solche aus Aluminium oder Weichmetall üblich, weil die Modellwerkstoffe unterhalb 90 °C verarbeitet werden können. Dies ist die Ursache für die meist erheblichen Preisunterschiede zwischen den Druckgießformen und den Werkzeugen für die Feinguss-Ausschmelzmodelle.

Feingießen gehört wie Druck-, Kokillen-, Formmasken- und Keramikformgießen zu den Genaugieß- und -formverfahren, die aus Gründen der Wirtschaftlichkeit wegen des verminderten Bearbeitungsaufwandes weltweit immer bedeutender werden.

Merkmale

Charakteristische Merkmale, die diese erfolgreiche Entwicklung des industriellen Feingießens beeinflusst haben, sind nachfolgend aufgeführt.

I. Wirtschaftlichkeit

Hier ist an erster Stelle die Wirtschaftlichkeit zu nennen. Nur rationelle Fertigungsmethoden können sich auf Dauer behaupten. Der Feinguss hat in den über sechzig Jahren seiner industriellen Nutzung sein Anwendungsspektrum mehr und mehr ausweiten können. So werden immer größere Gussteile, andererseits immer schwieriger zu erschmelzende Legierungen feingegossen. Aufgrund seiner wirtschaftlichen Vorteile wird Feinguss bei wertanalytischen Vergleichen zunehmend in Betracht gezogen ( Bild 7).

Einen bedeutenden Entwicklungssprung in technischer und wirtschaftlicher Hinsicht konnte mit den günstig nutzbaren Rapid- Prototyping- und Rapid-Tooling-Verfahren erzielt werden, wodurch heute auch Kleinserien und Einzelteile mit Feingießen wirtschaftlich und schnell gefertigt werden können (Bild 8).

a) Stereolithographiemodell für die Formenherstellung

(Bild: NRU, Neukirchen)

b) Feingusswachsmodell

c) Feingussteil

II. Gestaltungsfreiheit

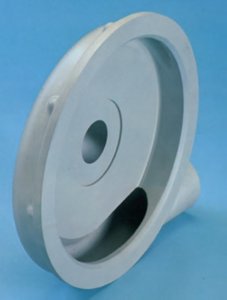

Wie kein anderes Gießverfahren bietet Feingießen die Möglichkeit zum optimalen Gestalten (Bild 9). Durch Feinguss gerechtes Konstruieren werden oft technische Lösungen erreicht, die auf andere Weise gar nicht oder zumindest wirtschaftlich nicht möglich sind. Einzelheiten hierzu sind im Kapitel 4 „Konstruieren und Gestalten“ dargelegt.

III. Freie Werkstoffwahl

Die im Kapitel 3 genannte breite Werkstoff- und Legierungspalette bietet mit ihren vielfältigen technologischen Eigenschaften ein weites Anwendungsgebiet für die unterschiedlichsten Anforderungen in allen Bereichen der Technik. Selbst

für Forschungszwecke und bei seltenen - auch ausländischen - Sonderlegierungen ist der Feingießer immer in der Lage, entsprechenden Wünschen nachzukommen. Dabei ist vorauszusetzen, dass der Werkstoff nach dem heutigen Stand der Technik gießbar ist. Oft ist es zudem möglich, mit einem einzigen Modellwerkzeug angepasst an die jeweiligen betrieblichen Anforderungen die gleichen Feingussteile aus verschiedenen Werkstoffen herzustellen (Bild 10).

IV. Hohe Maßgenauigkeit und Oberflächengüte

Enge Toleranzen und gute Maßhaltigkeit auch bei wiederholter Großserienfertigung sind mit Feinguss sicher zu erreichen. Die auftretenden Streubreiten liegen etwa bei +/- 0,6 % vom Nennmaß, wie der Tabelle 1 aus den VDG-Merkblatt P 690 entnommen werden kann. Feinguss hat zudem eine hohe Oberflächengüte, die sich durch Riefenfreiheit und eine Rautiefe von Ra = 1,6 bis 6,3 µm auszeichnet (Tabelle 1).

Tabelle 1: Richtwerte für Oberflächenrauheit von Feingussteilen (nach VDG-Merkblatt P 690)

| Oberflächen- normalien | Werkstoff- gruppe D | Werkstoff- gruppe A | Werkstoff- gruppe T | |||

| CLA (µinch) | Ra (µm) | CLA (µinch) | Ra (µm) | CLA (µinch) | Ra (µm) | |

| N 7 | 63 | 1,6 | ||||

| N 8 | 125 | 3,2 | 125 | 3,2 | ||

| N 9 | 250 | 6,3 | 150 | 6,3 | 250 | 6,3 |

V. Geringer Bearbeitungsaufwand

Maßgenauigkeit, Maßhaltigkeit und gute Oberflächen kennzeichnen das Erzeugnis Feingussteil, das meist nur geringfügig und vielfach gar nicht bearbeitet zu werden braucht. Das ist besonders dann von Vorteil, wenn es sich um schwer zerspanbare Werkstoffe oder um kompliziert getaltete Konturen handelt. So lassen sich mit Feinguss auch Bearbeitungsaufwand und Lagerhaltungskosten vermindern.

VI. Stückgewichte

Der größte Teil der gefertigten Feingussteile liegt im Gewichtsbereich von einigen Gramm bis 100 Kilogramm. Es werden aber auch Werkstücke mit Gewichten von weniger als einem Gramm und aus Co-, Cu-, Fe- und Ni-Basis-Legierungen von weit über 100 kg feingegossen, wie beispielhaft die Bilder 11 und 12 verdeutlichen.

VII. Stückzahlen

Übliche Stückzahlen für Feinguss sind einige hundert bis mehrere tausend Stück. Mit Hilfe der generativen Verfahren lassen sich auch Prototypen und Kleinserien ab der Losgröße Eins heute im Rapid Tooling wirtschaftlich darstellen.

Wegen der Vielfalt der Einflussgrößen können Grenzwerte für eine wirtschaftliche Stückzahl nicht genannt werden. Beispielsweise ist die Blende für einen Abgaskrümmer im Bild 13 als Feingusskonstruktion schon mit 20 Stück kostengünstiger als die geschweißte Ausführung. Andererseits sind vor allem Automobilserienteile von über 100 000 Stück pro Monat in Feinguss üblich.

Marktlage und Zukunftsaussichten

Die Entwicklung des Feingussmarktes ist im Wesentlichen auf zwei Forderungen der Abnehmerkreise zurückzuführen:

- Der Bedarf an immer größeren Teilen, weil sich durch Feinguss schwierige und kostspielige Bearbeitungsvorgänge erübrigen. Viele Beispiele dafür sind in diesem Heft abgebildet.

- Der Wunsch, Gussteile aus speziellen Legierungen schon mit endabmessungsnahen Konturen zu erhalten. (Das trifft besonders für Luftfahrtwerkstoffe auf Al- und Fe-Basis, aber auch auf Co- und im Vakuum erschmolzene Ni- und Ti-Basis-Legierungen zu.)

Diese beiden, teils miteinander verbundenen Forderungen haben einerseits zu immer umfangreicheren Investitionen der Feingießer geführt, andererseits aber auch bewirkt, dass sich der Markt entsprechend ausgeweitet hat. Parallel dazu haben der Wettbewerb unter den einzelnen Feingießereien und der Wettbewerb mit anderen Herstellverfahren dazu gezwungen, immer mehr zu rationalisieren, was letztlich den Abnehmern zugute gekommen ist. Aufgrund der positiven Entwicklung in den letzten Jahren und der erwähnten Vorteile kann auch zukünftig ein expansiver Markt mit neuen Einsatz- und Anwendungsgebieten erwartet werden.

Weitere Informationen zum Feinguss

- Hier finden Sie die Übersichtsseite zum Feingussverfahren: Feinguss | GUSS

Download

Autoren und Quellen

Autoren:

H. Aue, W. Blank, Dr. F. Feikus, D. Finke, J. Gottschalk, K. Hanke, P. Hippler, Dr. J. Jahn, J. Knaus, K. Kohlgrüber, K. Präfke, Dr. J. Schädlich-Stubenrauch, G. Scholz, K.-H. Schütt, Dr. W. Weihnacht