Werkstoffunabhängige Klassifikation von Grafitstrukturen

Von Adalbert Kutz, Gabriela Hansen, Jessica Friess, Andreas Bührig-Polaczek, Aachen und Ulrich Sonntag, Berlin

Die Strukturen des Grafits in Gusseisenwerkstoffen sind ein wichtiger Aspekt der Qualitätsbeurteilung.

Erschienen in GIESSEREI 07/2022

Steigende Anforderungen an Bauteile bedingen in der Regel auch höhere Anforderungen an die eingesetzten Werkstoffe. Dabei ist sowohl bei der Werkstoffentwicklung als auch bei der Qualitätssicherung in der Produktion eine kontinuierliche, quantitative Beschreibung des im Werkstück erzeugten Gefüges von zentraler Bedeutung. Die eindeutige Klassifizierung geometrisch komplexer Strukturen, wie sie in den verschiedenen Gusseisensorten vorliegen, stellt jedoch eine besondere Herausforderung dar. Mittels digitaler Bildanalyse (DBA) bot sich die Möglichkeit, im Forschungsprojekt „DIAgraph II“ hierzu ein valables Beurteilungstool zu entwickeln.

Die im Vorgängerprojekt entwickelte Betrachtung von isolierten, rundlichen Grafitpartikeln (GJS) [1, 2] wurde hier um eine objektbezogene Formklassifizierung erweitert und durch wichtige bereichsbezogene Gefügemerkmale und Nachbarschaftsbeziehungen vervollständigt. Hierbei war zu beachten, dass in Gusseisen mit Kugel- (GJS), Lamellen- (GJL) und Vermikulargrafit (GJV) nicht jeweils nur Kugeln, Lamellen und Vermikeln vorliegen, sondern dass es sich in lokalen Bereichen oftmals um Mischgefüge handeln kann.

Lösungsansatz

Zunächst wurden von einer umfangreichen Sammlung an Proben und Schliffen mit vernetzten Grafitstrukturen Gefügeaufnahmen erstellt, die in einem 1. Ringversuch von den Teilnehmern den verschiedenen Form- und Anordnungsklassen nach DIN EN ISO 945-1 [2] zugeordnet wurden. Dies ermöglichte die Erstellung ergänzender, konsensfähiger Richtreihenbilder, die gleichzeitig auch als Grundlage für die anschließenden Untersuchungen zum Einfluss der Bildaufnahmeparameter auf die Ergebnisse der DBA dienen. An einem Teil der Proben wurde zusätzlich die dreidimensionale Vernetzung der Grafitstruktur untersucht. Die gesammelten Daten, insbesondere die Gefügeaufnahmen, bildeten auch die Entwicklungsgrundlage für die Programmierung eines Hybrid-Klassifikationsprogramms. Eine weitere Charakterisierungsaufgabe bestand in der Untersuchung der Lamellenlängenverteilung und der Gefügehomogenität.

Referenzierung

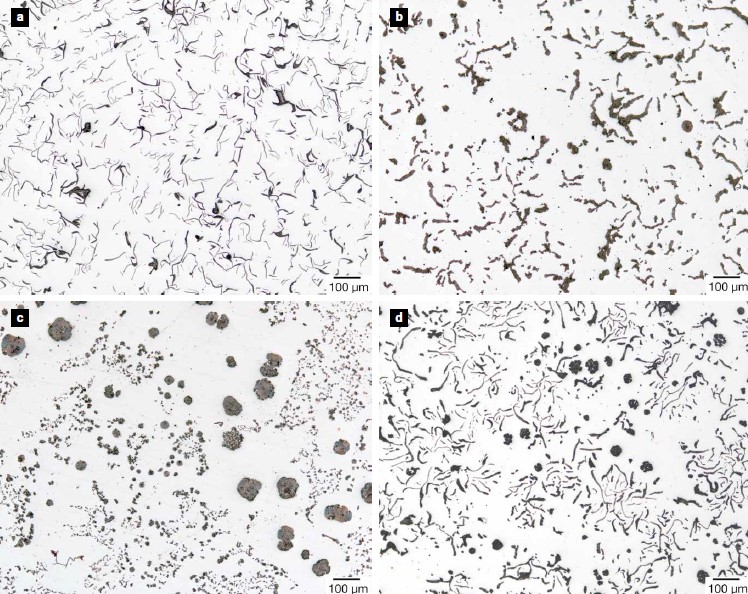

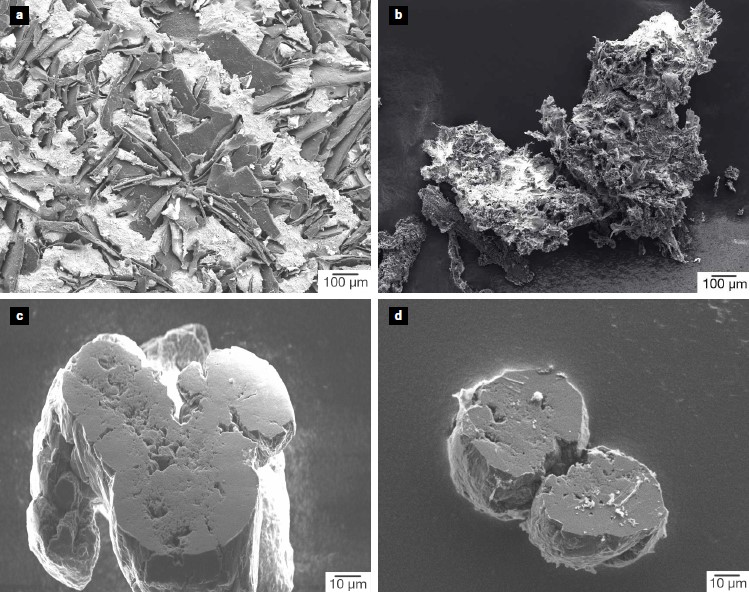

Das im Vorgängerprojekt entstandene Gefüge-Portfolio für GJS und GJS-typische Entartungen wurde um unterschiedlich angeordnete Grafitphasen aus GJL- und GJV-Werkstoffen erweitert. Insgesamt konnten 75 Bauteile und metallografische Schliffe gesammelt werden. Die Proben wiesen neben konventionellen GJL- und GJV-Gefügen (Bild 1a, b) auch Chunky- Grafit als vernetzte Grafitstruktur (Bild 1c) und komplette Mischgefüge auf (Bild 1d). Um eine gleichbleibende metallografische Qualität zu gewährleisten, wurden alle Proben am Gießerei-Institut (GI) der RWTH Aachen präpariert und fotografiert.

Es wurden drei bis fünf Probenstellen bei mindestens zwei Vergrößerungen (50- und 100-fach, ggf. ergänzt durch 200-fach) im polierten Zustand untersucht. Die Auflösung betrug, wenn nicht anders angegeben, 2600 x 2060 Pixel (Skalierungsfaktor: 0,533 μm / Pixel). Tabelle 1 fasst die Anzahl der pro vernetzter Grafitform zur Verfügung stehenden Proben zusammen.

| Tabelle 1: Anzahl der präparierten Proben pro Gefügesorte | ||||

| Grafitform | GJL | GJV | Chunky | Mischgefüge |

| Probenanzahl | 46 | 20 | 9 | 9 |

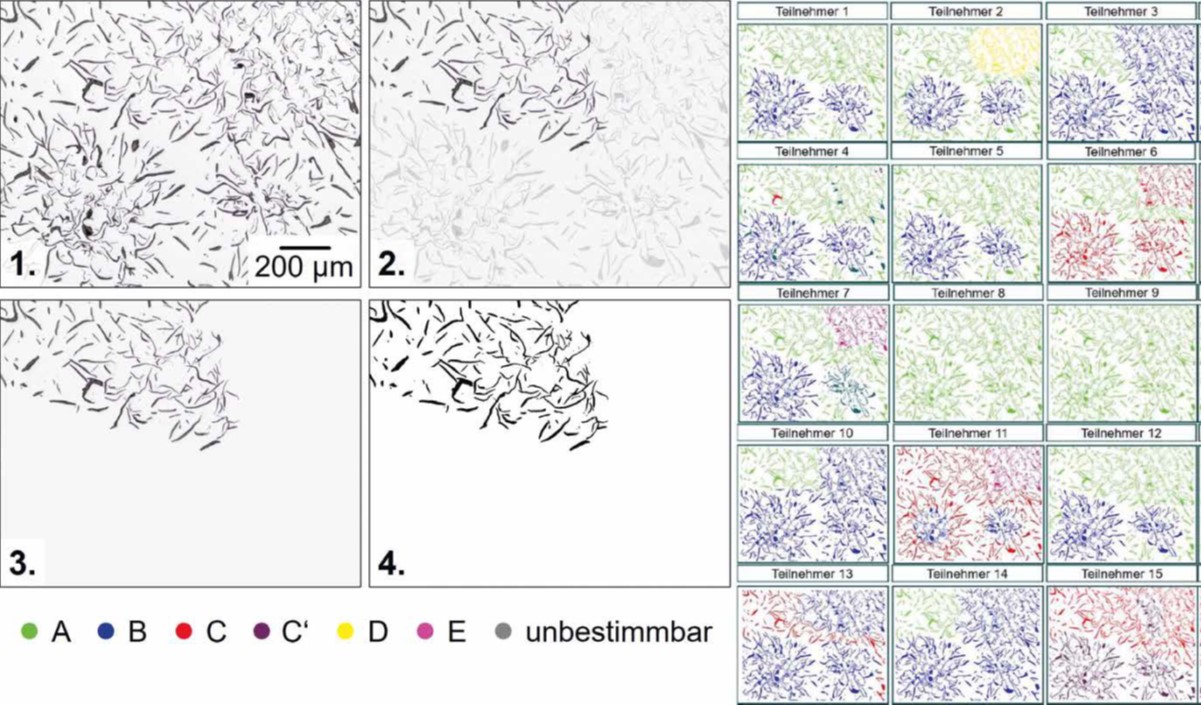

Diese Bilder wurden im 1. Ringversuch von 15 Teilnehmern aus 14 Einrichtungen unter Beachtung der Umgebung den Anordnungsklassen „einzelne lamellare“, „vermikulare“ und „entartete“ Grafitpartikel zugeordnet. Aus diesen einzelnen, subjektiven Einschätzungen wurde ein allgemeingültiger, objektiver Datensatz an zugeordneten Grafitpartikeln und Anordnungsszenarien erstellt und der Optimierung des Klassifikators zugeführt [3]. Ausgehend von diesem Gefügefundus wurden digitale Vergleichsbilder für die Grafitanordnungen nach DIN EN ISO 945-1 [2] für GJL-Gefüge zusammengestellt. Diese sind sowohl für die digitale Bildanalyse als auch für die visuelle Zuordnung als erweiterte Referenz geeignet. Um die Einordung der Bilder auf eine möglichst allgemeingültig anerkannte Basis zu stellen, wurden ausschließlich Partikel und Gefügebereiche ausgewählt, die mit einer weiten Übereinstimmung der Ringversuchsteilnehmer einer bestimmten Anordnungsklasse zugeordnet wurden (Bild 2).

Bild 3 zeigt die zusammengesetzten Referenzbilder für B- und C-Grafit.

Relevanz der Bildaufnahmeparameter

Die Bildaufnahmeparameter Auflösung / Skalierungsfaktor und Anzahl der Aufnahmen wurden auf ihren Einfluss auf die Ergebnisse der DBA für GJL- und GJV-Gefüge untersucht. Hierfür wurden sieben GJL- und sechs GJV-Proben detailliert aufgenommen, die ein möglichst weites Spektrum an möglichen Gefügeeinstellungen in der jeweiligen Werkstoffklasse darstellen. Die Gefügeparameter, die von der digitalen Bildanalyse gemessen werden und im Fokus dieser Untersuchungen stehen, können in zwei Kategorien eingeteilt werden:

- Größenparameter beschreiben die Abmessungen bzw. Größe von Partikeln.

- Morphologieparameter beschreiben die namensgebende Morphologie der Grafitpartikel. Diese sind in ihrer Art komplexer. So kann es sich beispielsweise bei GJL um die Zuordnung der Lamellen zu einer Anordnungsklasse handeln, bei GJV aber auf die Nodularität der untersuchten Gefügeaufnahme beziehen.

Bildauflösung / Skalierungsfaktor

Um den Einfluss der Bildauflösung und des Skalierungsfaktors auf die Ergebnisse der DBA zu untersuchen, wurden an insgesamt 13 Proben je fünf Stellen bei drei verschiedenen Auflösungen aufgenommen. Die Vergrößerung war 100-fach. Daraus leiten sich folgende Skalierungsfaktoren ab:

- 1300x1030 : 1,07 μm / px

- 2600x2030 : 0,53 μm / px

- 3900x3090 : 0,36 μm / px

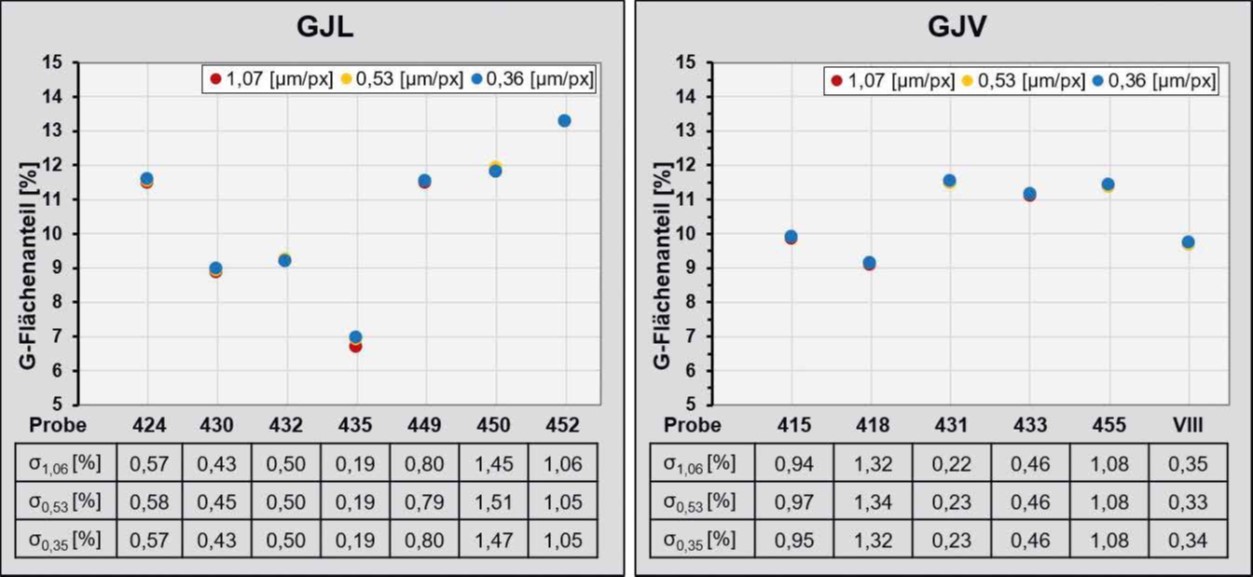

Größenparameter wie der Grafitanteil werden für beide Werkstoffe nur in geringem Maß vom Skalierungsfaktor beeinflusst (Bild 4).

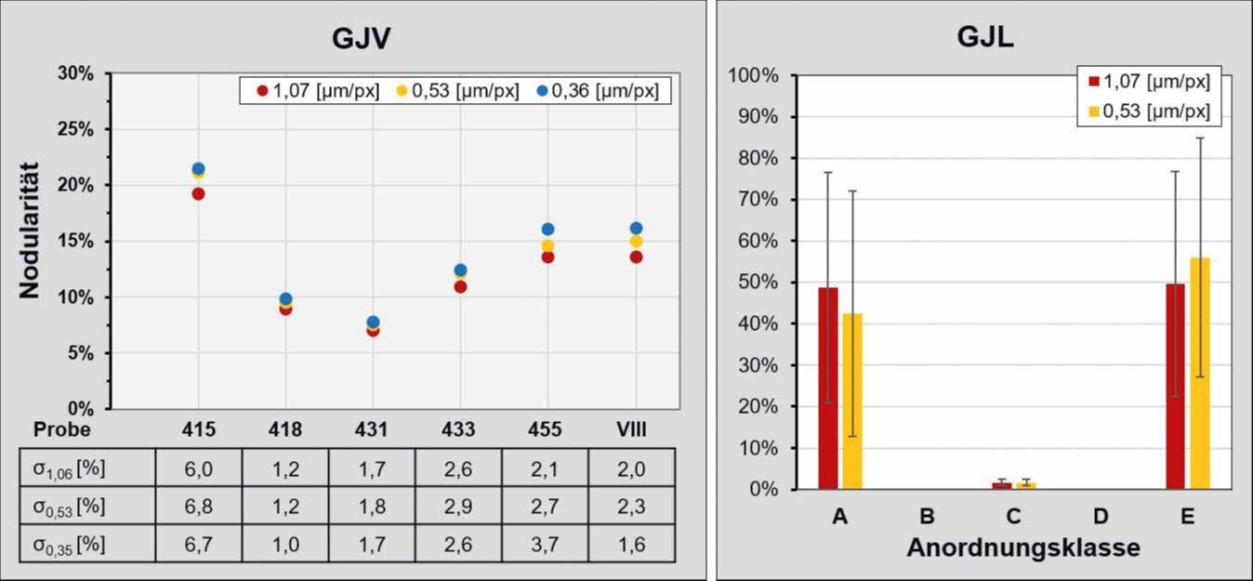

Erst die Morphologieparameter zeigen, wie bereits bei GJS [1], eine starke Abhängigkeit von der gewählten Auflösung (Bild 5).

Für GJV konnte eine deutliche Steigerung der Nodularität mit feiner Auflösung beobachtet werden. Auch die Anordnungsklassifikation bei GJL kann als Morphologieparameter betrachtet werden, die ebenfalls bei der Analyse mittels der Bildanalysesoftware AMGuss eine messbare Änderung der Grafitzuordnungen aufwies.

Anzahl der Aufnahmen / Bildvergrößerung

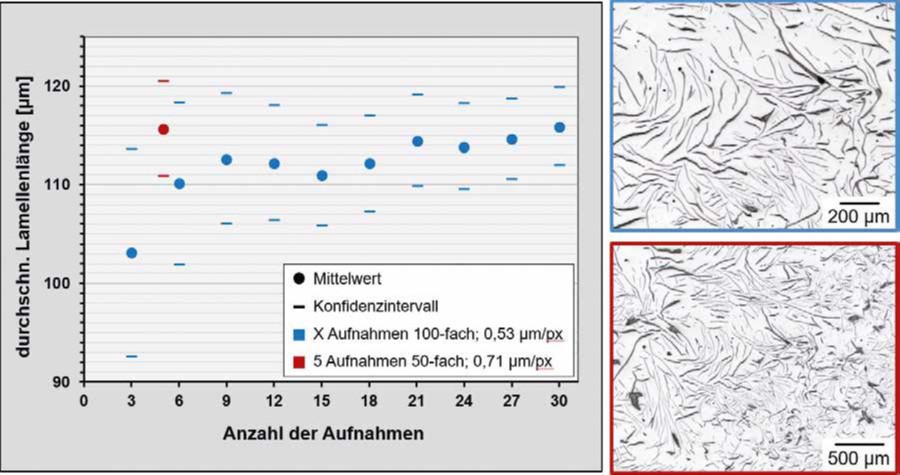

Ziel der Untersuchungen zum Einfluss der Aufnahmezahl war die Beschreibung einer minimalen Anzahl, die Ergebnisse liefert, die möglichst repräsentativ für die Gesamtheit der betrachteten Probe sind. Da die meisten untersuchten Gefügeparameter einen Mittelwert darstellen (z.B. mittlere Lamellenlänge), wurde als Qualitätsmerkmal das entsprechende Konfidenzintervall (KI) gewählt. Das ist der Bereich, in dem ein Parameter x zu einer hohen Wahrscheinlichkeit (hier 95 %) liegen wird.

Bei allen Proben nahm das KI noch bis zur neunten bzw. zwölften Aufnahme bei einer Steigerung der Aufnahmeanzahl deutlich ab (Bild 6).

Danach war die Verringerung des KI, und damit die Verbesserung der Aussagekraft, nur noch gering und somit der Mehraufwand weiterer Aufnahmen nicht effizient. Als sinnvoll erwies sich auch das Einbeziehen geringerer Vergrößerungen (vgl. Bild 6). Durch die größere beobachtete Probenoberfläche pro Aufnahme konnte mit fünf Aufnahmen bei 50-facher Vergrößerung ein KI-Betrag und ein Mittelwertniveau erreicht werden, das mit zwölf Aufnahmen bei 100-facher Vergrößerung vergleichbar ist.

Ein guter Kompromiss zwischen Aussagekraft und Arbeitsaufwand scheint gefügeunabhängig bei ca. 10 Aufnahmen zu liegen. Dies ist signifikant mehr als die empirisch in Normen und industriellen Richtlinien festgelegten drei bis fünf Aufnahmen.

Klassifikationsalgorithmen

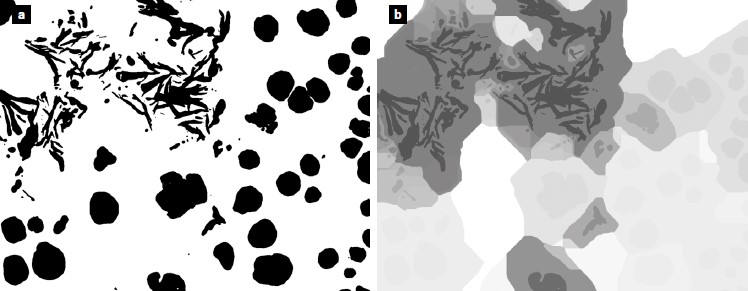

Lokal adaptive Binarisierung

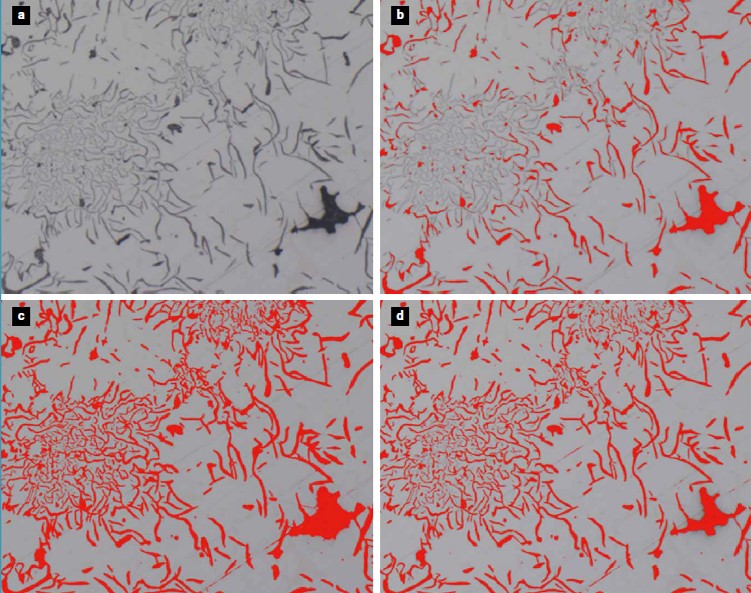

Ausgehend von dem digitalisierten Bildmaterial wurden weitere Routinen zur Verbesserung der Bildqualität integriert. Wichtigste Komponente hierbei eine lokal adaptive Schwellwertbestimmung und damit eine Verbesserung des Binarisierungsergebnisses (Bild 7 a-d).

Um diese Verbesserung zu erreichen, wurde zunächst eine geglättete Kopie des Ausgangsbildes erstellt. Dieses enthält jeweils den mittleren Grauwert einer Region, wobei die einbezogene Bildregion mit der Größe des Glättungsfilters steigt. Dies ist z.B. vorteilhaft bei unterschiedlicher Kontrastierung in unterschiedlichen Bildbereichen. Alle Bildstrukturen wurden für die Binarisierung quasi auf ein gleiches Niveau gehoben.

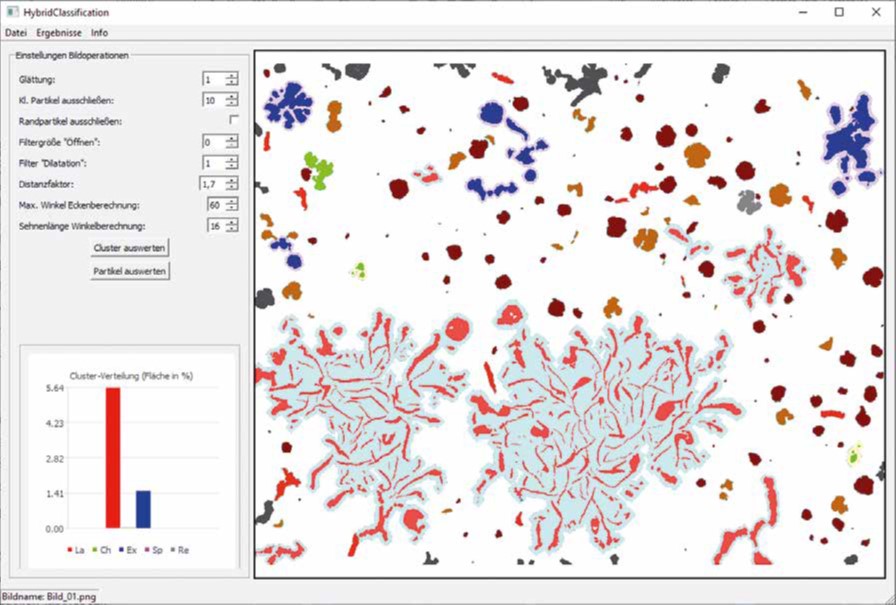

Hybridklassifikator

Die Hauptaufgabe bei der Charakterisierung der unterschiedlichen Grafitausbildungen bestand in der Entwicklung eines Hybridklassifikators, der die objekt- und bereichsbezogenen Grafitstrukturen in einem Ergebnis zusammenfasst (Bild 8).

Über Einstellungsparameter, insbesondere morphologische Filteroperationen, konnte die Clusterdetektion so modifiziert werden, dass diese die von der Norm abweichenden Gefügestrukturen als ein zusammenhängendes Gebiet erkennt. In einem zweiten Schritt wurden alle „normalen“, separat liegenden Grafitpartikel in die Formklassen I-VI eingeordnet.

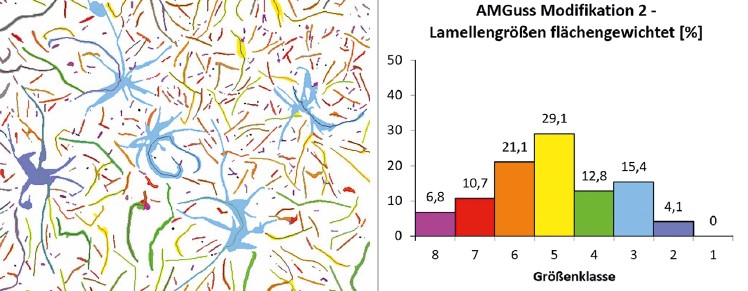

Bestimmung der Lamellenlängenverteilung

In der DIN EN ISO 945-1 wird die Lamellenlängenbestimmung lediglich durch einen visuellen Vergleich mit Richtreihenbildern vorgegeben. Diese Methode ist subjektiv und deshalb schwer reproduzierbar. Eine alternative, objektivere Bestimmung ist in der Norm jedoch nicht vermerkt. Im Projekt DIAgraph II wurde ein modifizierter Ansatz zur Bestimmung der Lamellenlängenverteilung integriert, bei dem sowohl eine Auftrennung in einzelne Lamellenzweige als auch ein Zusammenhalten kompakter Objekte erfolgt (Bild 9).

Dies wird erreicht durch eine Skelettierung der Lamellenstrukturen, gefolgt von der Zusammenlegung zweier dicht beieinanderliegender Kreuzungspunkte, das Schließen von Lücken zwischen Skelettlinien, die Entfernung irrelevanter Zweige sowie die Separierung von sich kreuzenden Lamellen. Bei kompakten Lamellenstrukturen (z.B. C-Grafit) soll hingegen keine Zerlegung in einzelne Arme erfolgen. In einem zweiten Durchlauf wird deshalb die für die Skelettierung erforderliche Bild-Errosion nach n Schritten abgebrochen, sodass kompakte Bereiche bestehen bleiben.

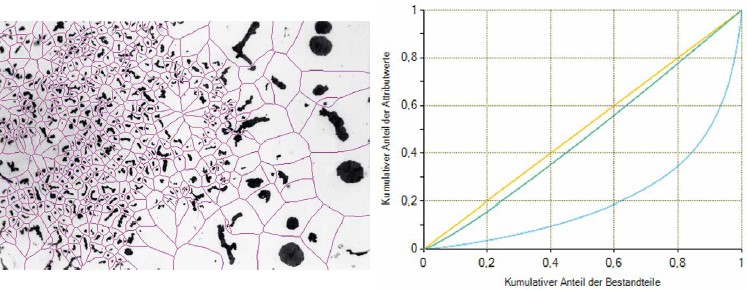

Gefügehomogenität

Speziell bei der Untersuchung von Gefügeabweichungen und nicht den Grundformen zuzuordnenden, verzweigten Grafitstrukturen sind Homogenitätsbetrachtungen von Bedeutung. Wichtig ist, die Gleichmäßigkeit der Partikelverteilung im Schliff zu beurteilen, die insbesondere bei Chunky- oder explodiertem Grafi t sehr inhomogen ist. Ausgehend von einem aus dem Originalbild erzeugten und entsprechend aufbereiteten Binärbild erfolgte die Entwicklung und Einbindung eines Algorithmus zur automatischen Bestimmung der Gefüge-Homogenität (Bild 10).

Entwicklung eines allgemeingültigen Anordnungsklassifikators

Untersucht wurden die Möglichkeiten zur Entwicklung eines standardmäßig verwendbaren Anordnungsklassifikators. Hierbei zeigten sich entscheidende Grenzen dieses Klassifi kationsansatzes. Zum einen reagierte der Klassifi kator aufgrund der sehr hohen Komplexität des verzweigten Gefüges, insbesondere bei GJL, sehr empfindlich auf Abweichungen von der optimalen Bildqualität, sodass keine korrekte Klassifikation mehr gegeben war. Zum anderen war für jede laborspezifische Aufnahmesituation ein neues und manuelles Antrainieren des Klassifikators notwendig. Erforderlich ist ein neuer Ansatz mittels Methoden der künstlichen Intelligenz. Nicht zuletzt aus diesem Grund ist ein Anschlussprojekt DIAgraph ML in Vorbereitung.

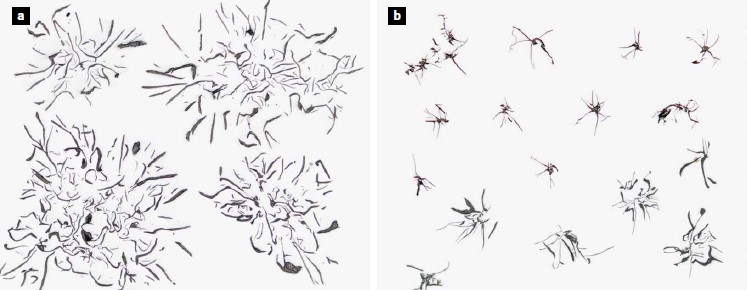

Ringversuch 2

In einem zweiten Ringversuch wurde der im Projekt entwickelte und auf den Ergebnissen des ersten Ringversuchs aufbauende Bereichsklassifikator getestet, indem man über einen Einstelldialog die Messparameter so wählen sollte, dass zusammenhängende Cluster gefunden und entsprechend klassifiziert werden. Bild 11a zeigt beispielhaft einen Bereich mit Spiky-Grafit und Bild 11b die durch Überlagerung der Ergebnisse des Ringversuchs erhaltene Erkennungsrate. Diese Erkenntnisse konnten in die Entwicklung des Hybridklassifikators übernommen werden. Es konnte herausgearbeitet werden, dass Gefügeabweichungen in sehr großer Variation auftreten, sodass es schwierig ist, eindeutige Klassenzuordnungen festzulegen. Anhand des vorliegenden Bildmaterials und vorangegangener Untersuchungen haben sich vier charakteristische Typen von Gefügeabweichungen herauskristallisiert: Chunky, Spiky, explodiert und lamellenartig. Diese konnten an vorliegenden Trainingsbildern im Wesentlichen erkannt werden.

3-D-Charakterisierung

Oftmals wird dem Aspekt, dass viele Grafitanordnungen eine dreidimensionale Struktur und Vernetzung aufweisen, zu wenig Rechnung getragen. Beispielsweise können beieinander liegende Lamellen zu einem Netzwerk gehören, sodass die zweidimensionale Grafitlänge („Feret-Max“ oder „Faserlänge“) nicht die tatsächliche räumliche Ausbreitung beschreibt. Der Fokus der hier gezeigten Untersuchungen liegt auf der Erfassung von vernetzten Grafitstrukturen unter Beachtung verschiedener Formen und Anordnungsszenarien. Hierfür wurden zwei Untersuchungsmethoden angewendet:

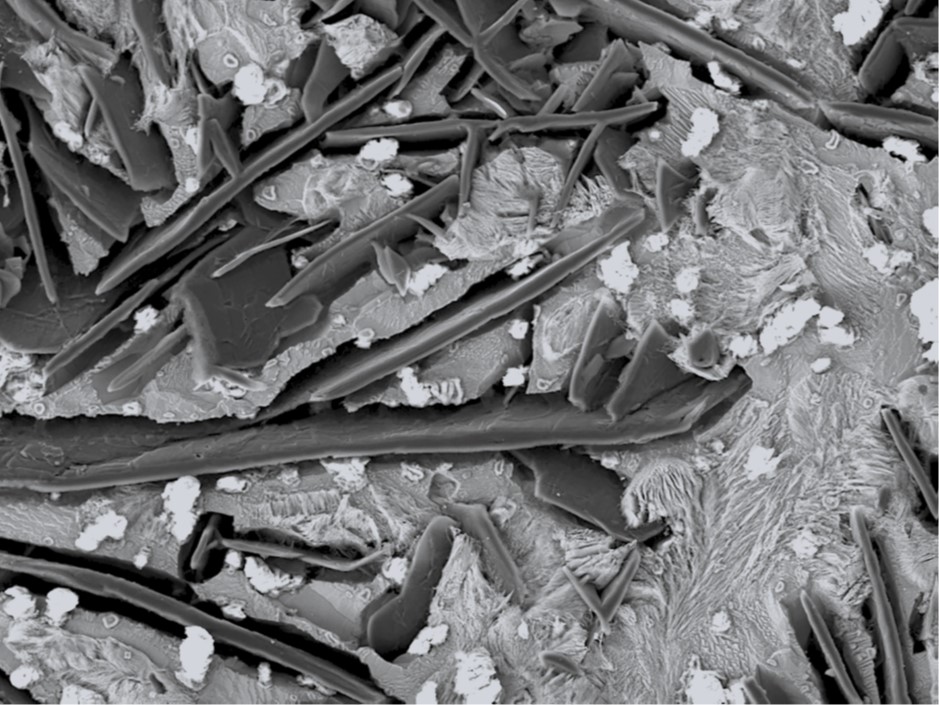

- Tiefenätzungen für die Grafitstrukturen Lamellengrafit, Vermikulargrafit, Chunky-Grafit (CHG) und explodierter Grafit,

- Mikro- bzw. Nano-Computertomografie (μ-CT) für GJL-Gefüge.

Die Tiefenätzung ermöglicht mit vergleichsweise geringem Prüfaufwand eine gute qualitative Betrachtung der 3-D-Grafitstrukturen (Bild 12), ist für stark vernetzte Strukturen jedoch nur eingeschränkt einsetzbar. So konnte eine Lamellengrafitrosette nur im angeätzten Zustand, immer noch von Eisenmatrix umgeben, dargestellt werden (s. Bild 12a). Für die Untersuchung von einzelnen Partikeln konnten diese durch „Herausätzen“ isoliert und betrachtbar gemacht werden (s. Bild 12 b-d). Besonders interessant sind die Aufnahmen, bei denen angeschliffene Partikel untersucht wurden (s. Bild 12 c und d). Hier kann die äußere Morphologie und der innere Aufbau der Grafitpartikel dargestellt werden.

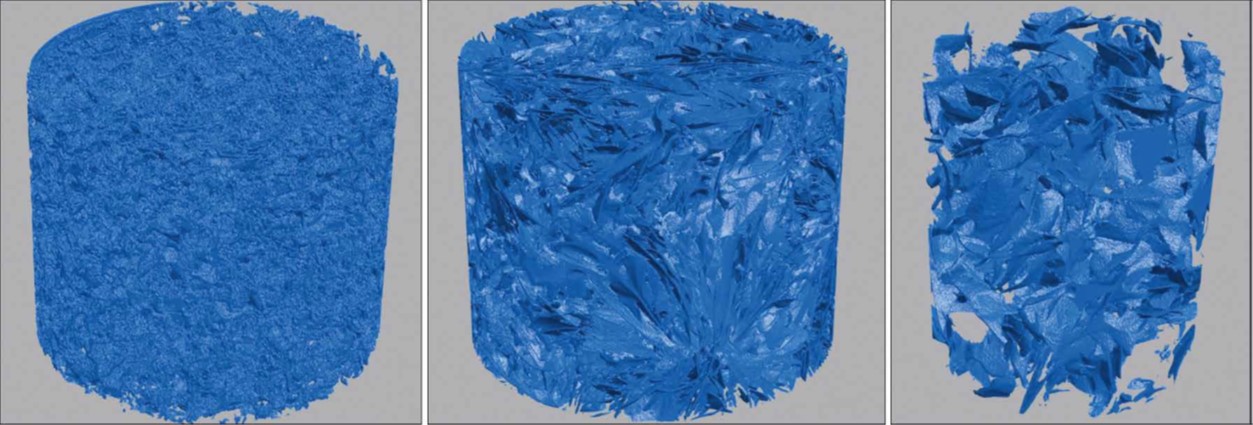

Bild 13 zeigt die erzeugten stl-Datensätze aus den μ-CT-Scans von drei GJLProben. Die beiden groben Strukturen (Bild 13b und c) zeigen äußerst umfangreiche und detaillierte Grafitnetzwerke. Insbesondere bei Bild 13b konnte aufgrund der sehr grob ausgeprägten Lamellen ein sehr großes Probenvolumen gescannt und dargestellt werden. Für die feine Auflösung der in Bild 13a dargestellten Probe konnte der Grafit weniger gut aufgelöst werden. Durch eine Nachbearbeitung der Bilder und eine Optimierung der Binarisierung kann die Qualität dieser Scans mit hoher Wahrscheinlichkeit noch verbessert werden. Noch feinere Strukturen wurden nicht weiter analysiert, da die Brennpunktgröße des CT diese Strukturen nicht mehr zufriedenstellend auflösen konnte.

Die erzeugten Scans stellen eine gute Ausganglage für nachfolgende Untersuchungen zur 3-D-Charakteriserung des Grafits dar. Zunächst sollten die Möglichkeiten noch feiner auflösender μ-CTScans geprüft werden, da diese eine vorteilhalte Kombination von Vorbereitungsaufwand und Messergebnis aufweisen. Ergänzend können für diese feinen Strukturen auch weitere Untersuchungsmethoden (Serienschliff, Focused Ion Beam) erprobt werden. Sind diese Herausforderungen der Analysetechnik bewältigt, gibt es eine vielfältige Grundlage von digitalisierten 3-D-Grafitstrukturen, die nicht mehr nur an die bisherigen zweidimensionalen Klassifikationsroutinen gebunden sind, sondern eine Erweiterung und somit auch Verknüpfung mit der dritten Dimension erlauben.

Fazit und Ausblick

Zu Projektbeginn erfolgte eine Bestandsaufnahme und Kategorisierung der aus vorherigen Forschungsprojekten verfügbaren sowie neuer Proben, die metallografisch aufbereitet wurden. Systematisch wurden alle Parametereinflüsse während der Grafitanalyse evaluiert.

Das Gießerei-Institut der RWTH Aachen (GI) recherchierte die analytischen Möglichkeiten zur 3-D-Charakterisierung von Gusseisengefügen. In Absprache mit dem projektbegleitenden Ausschuss (PbA) wurde der Fokus auf die Durchführung von Tiefenätzungen und μ-CT-Scans gelegt. Die Tiefenätzung ermöglichte eine detailreiche, phänomenologische Betrachtung von GJL, GJV, Chunky-Grafit und explodiertem Grafit. Die erfolgreich extern durchgeführten μ-CT-Scans zeigen für grobe und mittlere Lamellenanordnungen sehr gut aufgelöste großfl ächige CAD-Köper, die eine geeignete Grundlage für zukünftige Untersuchungen zur 3-D-Klassifi kation bilden.

Ein Schwerpunkt der Projekttätigkeit der Gesellschaft zur Förderung angewandter Informatik e.V. (GFaI) war die Entwicklung eines Hybridklassifi kators, der Gefügeabweichungen erkennen und zusammen mit den bekannten objektbezogenen Formzuordnungen klassifizieren kann. Die aufeinander aufbauenden Ringversuche unter Mitwirkung des PbA und des DGM-Arbeitskreises „Quantitative Gefügeanslyse“ brachten wesentliche Erkenntnisse, die bei der Anpassung des Klassifikators genutzt werden konnten.

Tests an weiteren Bildserien haben gezeigt, dass der Algorithmus sehr sensibel reagiert und teilweise an seine Grenzen stößt. Auch wurden neue Erkenntnisse gewonnen, die ein darauf aufbauendes Folgeprojekt sinnvoll erscheinen lassen. Mit dem nun verfügbaren umfangreichen Bildmaterial sowie der allgemein gestiegenen Rechnerkapazität bestehen gute Chancen, einen verbesserten Auswerteansatz mittels Machine Learning (ML) zu realisieren.Der Umfang an Probenbildmaterial könnte dabei durch künstlich erzeugte Vergleichsbilder aus einzelnen Grafitformen und -anordnungen unterschiedlicher Größe erweitert werden.

Aktuell wird Grafitgefüge fast ausschließlich zweidimensional quantitativ beurteilt. GJL ist aber ein Werkstoff , der ein stark verzweigtes, dreidimensionales Gefügenetzwerk besitzt. In einem fortführenden Forschungsvorhaben sollte auch eine quantitative dreidimensionale Gefügeuntersuchung, basierend auf den hier gewonnen Erkenntnissen, durchgeführt werden, um eine Korrelation von 2-D- und 3-D-Parametern abzuleiten.

Die vorgestellten Ergebnisse stammen aus dem IGF-Vorhaben 20650 N der „FVG – Forschungsvereinigung Gießereitechnik e.V.“, das im Rahmen des Verbundprogramms IGF vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert wurde. Die Autoren bedanken sich bei den Teilnehmern, sowohl des Projektbegleitenden Ausschusses als auch der Ringversuche.

Weitere Informationen

Gießerei-Institut der RWTH Aachen

Univ. Prof. Dr.-Ing. A. Bührig-Polaczek

Tel.: +49 241 80-96791

Adalbert Kutz, M.Sc.

a.kutz@gi.rwth-aachen.de

Gesellschaft zur Förderung angewandter Informatik e.V.

Geschäftsführer: Dr. Frank Weckend

Dipl.-Math. Ulrich Sonntag

Tel: +49 30 814563-419

sonntag@gfai.de

Literatur:

[1] J. Frieß, U. Sonntag: Schlussbericht zum IGF-Forschungsvorhaben 19363 N: Untersuchung der Grafi tnodularität in Gusseisen mit Kugelgrafi t mittels digitaler Bildverarbeitung (DIAgraph I). 2019.

[2] DIN EN ISO 945-1 DIN EN ISO 945-1: Mikrostruktur von Gusseisen - Teil 1: Grafi tklassifizierung durch visuelle Auswertung (ISO 945-1:2019); Deutsche Fassung EN ISO 945-1:2019. Beuth Verlag GmbH, 2019.

[3] G. Hansen IGF-Forschungsvorhaben 20650 N „DIAgraph II“ - Bericht zum Ringversuch 1: Subjektive Zuordnung für eine Vielzahl von einzelnen lamellaren, vermikularen und entarteten Grafitpartikeln und Bereichen. 2020.